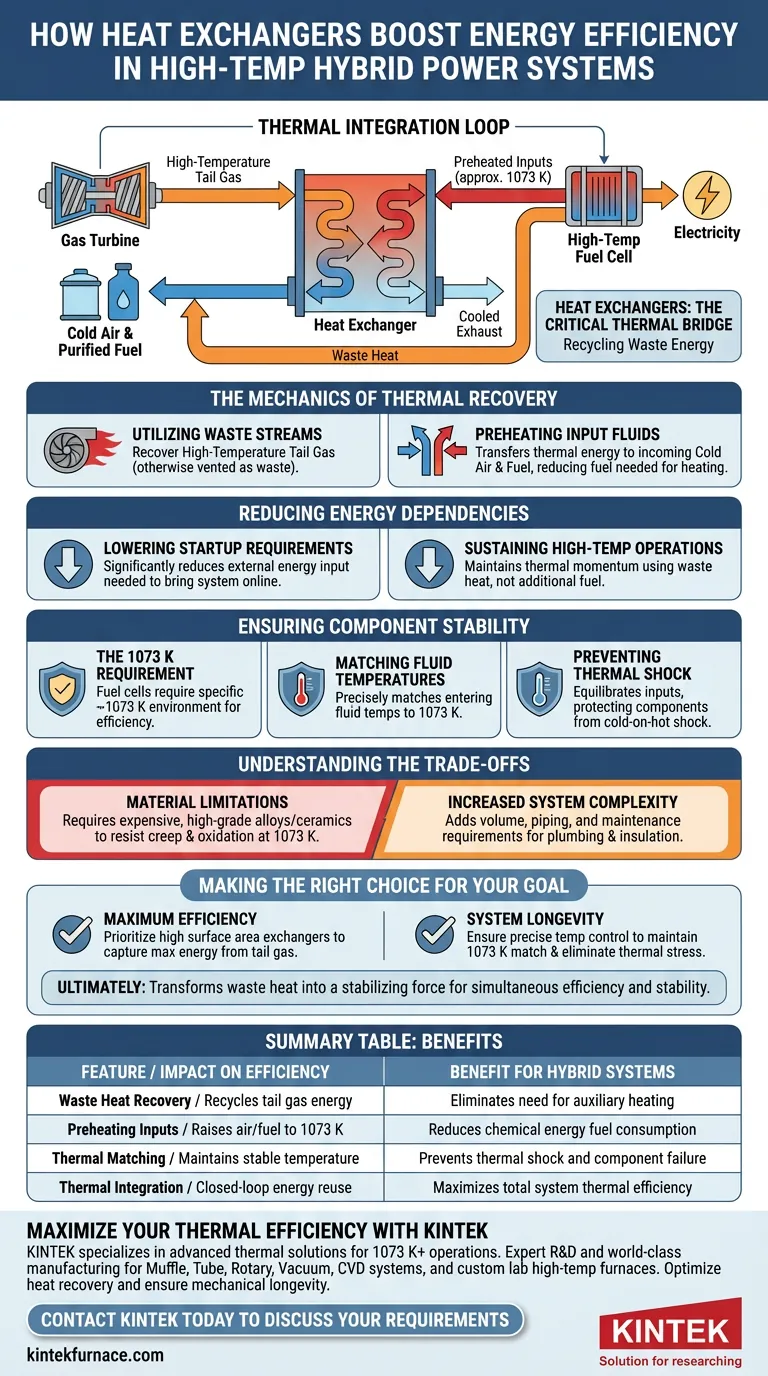

Los intercambiadores de calor sirven como el puente térmico crítico en los sistemas de energía híbridos de alta temperatura al reciclar la energía residual. Específicamente, utilizan el gas de cola a alta temperatura expulsado de la turbina de gas para precalentar el aire frío y el combustible purificado entrantes. Esto crea un bucle de integración térmica que reduce drásticamente la necesidad de calentamiento externo para mantener el sistema.

Al capturar el calor residual de la turbina y usarlo para llevar el combustible y el aire a la temperatura de operación requerida de 1073 K, los intercambiadores de calor eliminan la necesidad de calentamiento auxiliar y protegen la celda de combustible del choque térmico, aumentando directamente la eficiencia térmica total.

La Mecánica de la Recuperación Térmica

Utilización de Flujos Residuales

El proceso comienza con la recuperación del gas de cola a alta temperatura de la turbina de gas.

En una configuración estándar, este calor podría ser liberado a la atmósfera como residuo. En un sistema híbrido, se captura como un recurso valioso.

Precalentamiento de Fluidos de Entrada

Esta energía térmica recuperada se transfiere directamente a las corrientes entrantes de aire frío y combustible purificado.

Al calentar estas entradas antes de que entren en la cámara de reacción, el sistema reduce la energía química requerida únicamente para el calentamiento, permitiendo que más combustible se convierta en electricidad.

Reducción de Dependencias Energéticas

Disminución de los Requisitos de Arranque

Los intercambiadores de calor reducen significativamente la entrada de energía externa necesaria para poner en marcha el sistema.

Sin este mecanismo de recuperación, el sistema requeriría una potencia auxiliar sustancial para calentar grandes cantidades de aire y combustible desde la temperatura ambiente hasta los niveles de operación.

Mantenimiento de Operaciones a Alta Temperatura

Una vez que el sistema está en funcionamiento, el intercambiador de calor mantiene el impulso térmico.

Asegura que el sistema pueda mantener operaciones a alta temperatura en gran medida a través de su propio calor residual, en lugar de quemar combustible adicional únicamente para mantener la masa térmica.

Garantía de Estabilidad de Componentes

El Requisito de 1073 K

Las celdas de combustible de alta temperatura dentro de estos sistemas híbridos típicamente requieren un entorno operativo específico, a menudo alrededor de 1073 K.

Las desviaciones operativas de esta temperatura pueden resultar en reacciones ineficientes o fallas del sistema.

Igualación de Temperaturas de Fluidos

El intercambiador de calor asegura que las temperaturas de los fluidos que entran en la celda de combustible coincidan precisamente con este entorno de 1073 K.

Prevención del Choque Térmico

Al equilibrar la temperatura de las entradas con el reactor, el intercambiador de calor evita que los fluidos fríos golpeen componentes calientes.

Esta igualación térmica es esencial para la longevidad mecánica de los componentes cerámicos o metálicos dentro de la celda de combustible.

Comprensión de las Compensaciones

Limitaciones de Materiales

Operar intercambiadores de calor a 1073 K somete a los materiales a una tensión inmensa.

Los componentes deben estar construidos con aleaciones o cerámicas caras y de alta calidad para resistir la fluencia y la oxidación a estas temperaturas extremas.

Aumento de la Complejidad del Sistema

La integración de unidades de recuperación añade volumen y complejidad de tuberías al sistema de energía.

Si bien la eficiencia aumenta, también aumenta la huella física y los requisitos de mantenimiento de las tuberías y el aislamiento térmico.

Tomando la Decisión Correcta para tu Objetivo

Al diseñar o evaluar un sistema híbrido de alta temperatura, considera cómo el intercambiador de calor se alinea con tus objetivos principales:

- Si tu enfoque principal es la Máxima Eficiencia: Prioriza intercambiadores de calor con grandes áreas de superficie para capturar la máxima cantidad de energía del gas de cola de la turbina.

- Si tu enfoque principal es la Longevidad del Sistema: Asegúrate de que la unidad de recuperación proporcione un control preciso de la temperatura para mantener la coincidencia de 1073 K y eliminar el estrés térmico en la celda de combustible.

En última instancia, el intercambiador de calor transforma el calor residual en una fuerza estabilizadora, haciendo posible la alta eficiencia y la estabilidad operativa simultáneamente.

Tabla Resumen:

| Característica | Impacto en la Eficiencia | Beneficio para Sistemas Híbridos |

|---|---|---|

| Recuperación de Calor Residual | Recicla la energía del gas de cola | Elimina la necesidad de calentamiento auxiliar |

| Precalentamiento de Entradas | Eleva el aire/combustible a 1073 K | Reduce el consumo de combustible de energía química |

| Igualación Térmica | Mantiene temperatura estable | Previene el choque térmico y fallas de componentes |

| Integración Térmica | Reutilización de energía en bucle cerrado | Maximiza la eficiencia térmica total del sistema |

Maximiza tu Eficiencia Térmica con KINTEK

¿Está tu sistema de alta temperatura perdiendo energía crítica por calor residual? KINTEK se especializa en soluciones térmicas avanzadas diseñadas para soportar los rigores de operaciones de 1073 K+. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de alto rendimiento Muffle, Tubulares, Rotatorios, de Vacío y CVD, así como hornos de alta temperatura de laboratorio diseñados a medida para satisfacer tus necesidades únicas de investigación o producción.

Ya sea que busques optimizar la recuperación de calor o garantizar la longevidad mecánica con un control preciso de la temperatura, nuestro equipo está listo para ayudarte a construir un futuro más eficiente.

¡Contacta a KINTEK hoy mismo para discutir los requisitos de tu horno personalizado!

Guía Visual

Referencias

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo optimizan los hornos de calentamiento industrial y los trenes de laminación el Invar 36? Domine la Estabilidad Térmica y la Deformación

- ¿Cómo afecta un horno de banda de recocido rápido infrarrojo al rendimiento de las baterías? Maximice la eficiencia hoy

- ¿Por qué es necesario el desaglutinamiento escalonado para los cuerpos en verde de cerámica de perovskita? Evite el agrietamiento con control de precisión

- ¿Cómo influye un horno de sinterización a alta temperatura en los sensores de nanotubos de ZnO? Desbloquea la máxima sensibilidad y estabilidad

- ¿Por qué es necesario un horno de secado al vacío para la granulación de MPCF@VG@SiNDs/C? Garantizar la estabilidad del marco y prevenir la oxidación

- ¿Qué papel juega un dispositivo de calentamiento por efecto Joule ultrarrápido en la síntesis de nanocatalizadores de heterounión?

- ¿Cómo garantiza un controlador de temperatura PID de alta precisión la calidad del biocarbón? Pirólisis maestra de cáscara de teff

- ¿Por qué se utiliza un horno de secado a temperatura constante a 120 °C durante 16 horas para catalizadores de NiCuCe? Optimizar la dispersión del sitio