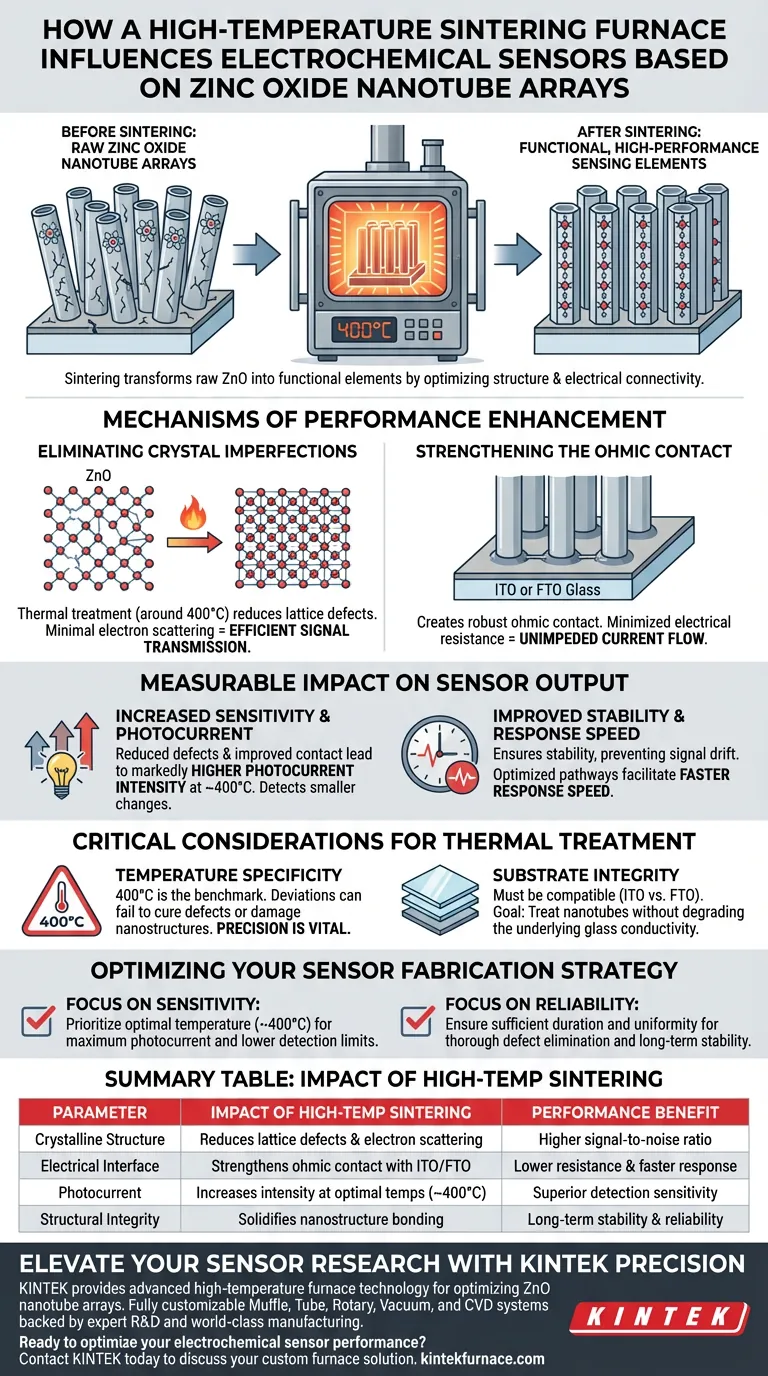

La sinterización a alta temperatura es el paso crítico de procesamiento que transforma las matrices de nanotubos de óxido de zinc (ZnO) en bruto en elementos sensores funcionales y de alto rendimiento. Al someter las matrices a un tratamiento térmico controlado, típicamente alrededor de 400 grados Celsius, el horno optimiza la integridad estructural y la conectividad eléctrica del material, lo que resulta en una sensibilidad, estabilidad y velocidad de respuesta significativamente mayores.

El horno de sinterización sirve como el factor determinante en la calidad del sensor, convirtiendo una estructura depositada en un componente electrónico viable. Logra esto curando simultáneamente los defectos cristalinos internos y solidificando el enlace eléctrico entre el nanomaterial y su sustrato.

Los mecanismos de mejora del rendimiento

Para entender cómo el horno mejora el rendimiento del sensor, debemos observar los cambios que ocurren a nivel microscópico.

Eliminación de imperfecciones cristalinas

La función principal del horno de alta temperatura es eliminar los defectos de la red dentro de la estructura del óxido de zinc.

A medida que los nanotubos se someten a tratamiento térmico, los átomos se asientan en una disposición cristalina más ordenada. Esta reducción de defectos minimiza la dispersión de electrones, lo cual es crucial para una transmisión de señal eficiente.

Fortalecimiento del contacto óhmico

Para que un sensor funcione, el material sensor debe comunicarse eficazmente con el hardware.

La sinterización crea un contacto óhmico robusto entre las nanoestructuras de ZnO y el sustrato conductor (típicamente vidrio ITO o FTO). Esto asegura que la resistencia eléctrica en la interfaz se minimice, permitiendo un flujo de corriente sin impedimentos.

Impacto medible en la salida del sensor

Las mejoras estructurales proporcionadas por el horno se traducen directamente en métricas de rendimiento medibles para los biosensores electroquímicos.

Aumento de la sensibilidad y la fotocorriente

La reducción de defectos y la mejora de la resistencia de contacto conducen a un marcado aumento de la intensidad de la fotocorriente.

Por ejemplo, se ha demostrado que la sinterización a 400 grados Celsius mejora significativamente esta intensidad. Una señal más fuerte se correlaciona directamente con una mayor sensibilidad, lo que permite al sensor detectar cambios más pequeños en el entorno objetivo.

Mejora de la estabilidad y la velocidad de respuesta

La fiabilidad es tan importante como la sensibilidad en la biosensación.

El tratamiento a alta temperatura asegura la estabilidad del sensor, previniendo la deriva de la señal con el tiempo. Además, las vías eléctricas optimizadas facilitan una velocidad de respuesta más rápida, haciendo que el sensor sea más reactivo a los cambios inmediatos.

Consideraciones críticas para el tratamiento térmico

Si bien los beneficios son claros, el proceso depende de una ejecución precisa para evitar rendimientos decrecientes.

Especificidad de la temperatura

La referencia destaca específicamente los 400 grados Celsius como un punto de referencia para mejorar el rendimiento.

Desviarse significativamente de las temperaturas validadas podría no curar los defectos o dañar potencialmente las nanoestructuras. La precisión en el control de la temperatura del horno es vital.

Integridad del sustrato

El proceso implica calentar todo el conjunto, incluido el vidrio conductor.

La elección del sustrato (ITO vs. FTO) debe ser compatible con las temperaturas de sinterización requeridas para tratar el óxido de zinc. El objetivo es tratar los nanotubos sin degradar la conductividad del vidrio subyacente.

Optimización de su estrategia de fabricación de sensores

Para maximizar el potencial de sus sensores de nanotubos de óxido de zinc, alinee su proceso de sinterización con sus objetivos de rendimiento específicos.

- Si su enfoque principal es la sensibilidad: Priorice alcanzar la temperatura de sinterización óptima (por ejemplo, 400 °C) para maximizar la intensidad de la fotocorriente y reducir los límites de detección.

- Si su enfoque principal es la fiabilidad: Asegúrese de que la duración y la uniformidad del tratamiento térmico sean suficientes para eliminar por completo los defectos de la red y garantizar la estabilidad a largo plazo.

Un tratamiento térmico preciso es la diferencia entre un concepto teórico y un sensor electroquímico comercialmente viable.

Tabla resumen:

| Parámetro | Impacto de la sinterización a alta temperatura | Beneficio de rendimiento |

|---|---|---|

| Estructura cristalina | Reduce los defectos de la red y la dispersión de electrones | Mayor relación señal-ruido |

| Interfaz eléctrica | Fortalece el contacto óhmico con sustratos ITO/FTO | Menor resistencia y respuesta más rápida |

| Fotocorriente | Aumenta la intensidad a temperaturas óptimas (~400 °C) | Sensibilidad de detección superior |

| Integridad estructural | Solidifica la unión de la nanoestructura | Estabilidad y fiabilidad a largo plazo |

Mejora tu investigación de sensores con la precisión de KINTEK

El procesamiento térmico de precisión es el puente entre un nanomaterial en bruto y un biosensor de alto rendimiento. KINTEK proporciona la tecnología avanzada de hornos de alta temperatura necesaria para lograr los perfiles térmicos exactos necesarios para optimizar las matrices de nanotubos de ZnO.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer las necesidades únicas de su laboratorio. Ya sea que su objetivo sea maximizar la intensidad de la fotocorriente o garantizar la estabilidad del dispositivo a largo plazo, nuestros sistemas ofrecen la uniformidad y el control que su investigación exige.

¿Listo para optimizar el rendimiento de su sensor electroquímico?

Póngase en contacto con KINTEK hoy mismo para hablar sobre su solución de horno personalizada.

Guía Visual

Referencias

- Ioanna-Aglaia Vagena, Nefeli Lаgopati. Functionalized ZnO-Based Nanocomposites for Diverse Biological Applications: Current Trends and Future Perspectives. DOI: 10.3390/nano14050397

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el propósito principal del secado y la calcinación en el pretratamiento del mineral de laterita de níquel? Optimice la eficiencia de su fundición

- ¿Qué papel juega la calcinación a alta temperatura en la purificación de cenizas volcánicas? Lograr resultados de sílice de ultra alta pureza

- ¿Cuáles son las aplicaciones típicas de los hornos de secado? Usos esenciales en laboratorios e industria

- ¿Cuál es la temperatura de un horno de grafito? Desbloquee calor extremo hasta 3000 °C

- ¿Por qué es necesario un control preciso de la temperatura en hornos de alta temperatura para aleaciones de VN? Domina el interruptor de fase térmica

- ¿Por qué usar compensación automática de temperatura para fundentes de Sb-Te? Garantice la precisión de los datos con un control térmico preciso.

- ¿Por qué es necesaria la homogeneización a alta temperatura para las pruebas de expansión térmica de aleaciones refractarias? Garantice la precisión de los datos.

- ¿Cuál es la función de un reactor de calentamiento a alta temperatura en la deslignificación de OPF? Obtener celulosa de alta pureza