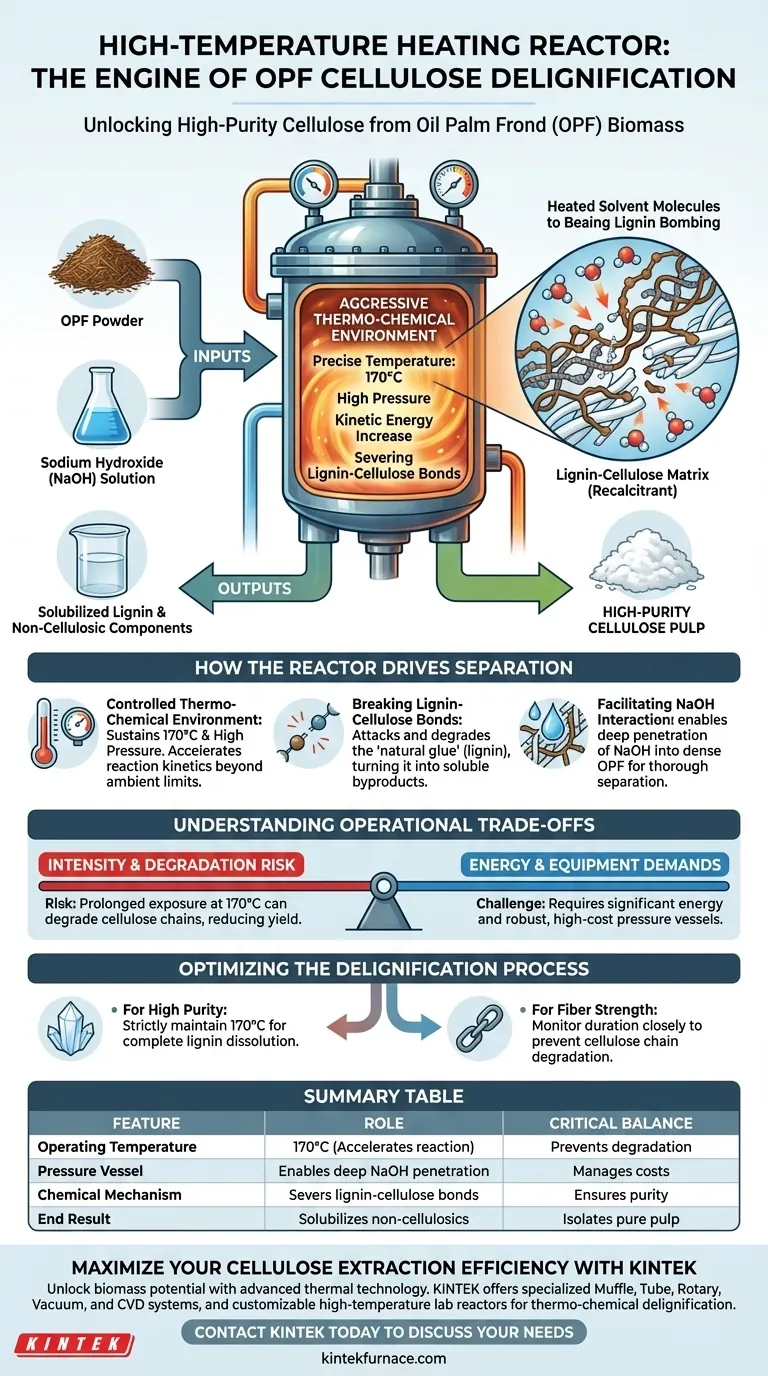

La función principal de un reactor de calentamiento a alta temperatura en este proceso es facilitar una rigurosa reacción termoquímica entre el polvo de la palma aceitera (OPF) y una solución de hidróxido de sodio. Al mantener una temperatura precisa de 170°C bajo alta presión, el reactor proporciona la energía necesaria para romper los fuertes enlaces químicos que unen la lignina a la celulosa. Este entorno agresivo permite la solubilización efectiva de los componentes no celulósicos, lo que resulta en el aislamiento de pulpa de celulosa de alta pureza.

El reactor sirve como el motor crítico para superar la recalcitrancia de la biomasa. Al combinar calor y presión elevados, fuerza la degradación química de la barrera protectora de lignina, liberando fibras de celulosa puras que de otro modo serían inaccesibles.

Cómo el Reactor Impulsa la Separación

Para comprender el papel del reactor, debemos mirar más allá del simple calentamiento. Actúa como un recipiente a presión que permite que el disolvente químico penetre en la densa estructura de la biomasa de OPF.

Creación de un Entorno Termoquímico Controlado

El reactor está diseñado para alcanzar y mantener una temperatura de funcionamiento específica de 170°C.

A esta temperatura, la energía cinética de las moléculas aumenta significativamente. Esto acelera la velocidad de reacción entre la biomasa y el disolvente mucho más allá de lo que es posible a temperaturas ambiente.

Ruptura de los Enlaces Lignina-Celulosa

La lignina actúa como un pegamento natural, uniendo la celulosa y la hemicelulosa en una estructura rígida.

La combinación de calor y presión elevados dentro del reactor ataca los enlaces químicos que mantienen unida esta estructura. Esta "acción termoquímica" degrada eficazmente la lignina y la hemicelulosa, convirtiéndolas en subproductos solubles mientras deja la celulosa intacta.

Facilitación de la Interacción con el Hidróxido de Sodio

El reactor crea las condiciones óptimas para que la solución de hidróxido de sodio haga su trabajo.

Bajo alta presión, la solución puede penetrar profundamente en el polvo de OPF. El calor asegura que el hidróxido de sodio reaccione eficientemente con la lignina, garantizando un proceso de separación completo en lugar de un tratamiento superficial.

Comprensión de las Compensaciones Operativas

Si bien el reactor de alta temperatura es esencial para la deslignificación, el proceso implica restricciones específicas que deben gestionarse para garantizar el éxito.

Equilibrio entre Intensidad y Degradación

El entorno agresivo de 170°C es necesario para eliminar la lignina, pero presenta un riesgo para la propia celulosa.

Si las condiciones de reacción no se controlan o se prolongan, el calor puede comenzar a degradar las cadenas de celulosa. Esto reduciría el rendimiento y la calidad de la pulpa final.

Demandas de Energía y Equipos

Mantener alta presión y alta temperatura requiere una entrada de energía significativa.

Además, el recipiente del reactor debe ser lo suficientemente robusto para soportar estas condiciones de forma segura. Esto aumenta la complejidad operativa y el costo de capital en comparación con los métodos de extracción a baja temperatura o a presión atmosférica.

Optimización del Proceso de Deslignificación

Para lograr los mejores resultados con la extracción de celulosa de OPF, debe alinear sus parámetros operativos con sus objetivos de producción específicos.

- Si su enfoque principal es la alta pureza: Mantenga estrictamente el punto de ajuste de temperatura de 170°C para garantizar la disolución completa de la lignina y la hemicelulosa.

- Si su enfoque principal es preservar la resistencia de la fibra: Monitoree de cerca la duración de la reacción para evitar que la acción termoquímica degrade las cadenas de celulosa después de que se haya eliminado la lignina.

Dominar el entorno del reactor es el factor más importante para convertir los residuos agrícolas en celulosa industrial valiosa.

Tabla Resumen:

| Característica | Papel en el Proceso de Deslignificación |

|---|---|

| Temperatura de Operación | 170°C (Acelera la velocidad de reacción termoquímica) |

| Recipiente a Presión | Permite la penetración profunda de NaOH en las fibras densas de OPF |

| Mecanismo Químico | Rompe los enlaces entre la lignina y las fibras de celulosa |

| Resultado Final | Solubiliza los componentes no celulósicos para el aislamiento de pulpa pura |

| Equilibrio Crítico | Evita la degradación de las cadenas de celulosa mientras elimina la lignina |

Maximice la Eficiencia de su Extracción de Celulosa

Desbloquee todo el potencial de su investigación de biomasa con la tecnología térmica avanzada de KINTEK. Respaldados por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas especializados de mufla, tubo, rotatorio, vacío y CVD, junto con reactores de laboratorio de alta temperatura personalizables diseñados para manejar las rigurosas demandas de la deslignificación termoquímica.

Ya sea que esté procesando palma aceitera u otra biomasa compleja, nuestros sistemas proporcionan el control preciso de la temperatura y la estabilidad de la presión necesarios para aislar celulosa de alta pureza mientras se preserva la integridad de la fibra.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades únicas!

Guía Visual

Referencias

- Bernadeta Ayu Widyaningrum, Heri Septya Kusuma. Chitosan-Reinforced Carbon Aerogels from Oil Palm Fronds for Enhanced Oil Absorption and Silver Nanowires Loaded as Antimicrobial Activity. DOI: 10.21203/rs.3.rs-7269305/v1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo funciona un horno de laboratorio durante el curado de PDMS? Logre precisión en el encapsulado de dispositivos

- ¿Cuál es la función principal de un horno de aire forzado en la síntesis de SnmCunOx-t? Espumación Química Maestro

- ¿Cómo garantiza un horno de alta temperatura de laboratorio la integridad de los compuestos de aluminio reforzados con cuasicristales? Guía de expertos

- ¿Cómo afecta la temperatura de calcinación al crecimiento de los granos de CuO? Optimización de la morfología y cristalinidad de películas nanoporosas

- ¿Cuál es el propósito de realizar un tratamiento de recocido a 600 grados Celsius? Mejorar la estabilidad de las películas delgadas de AZO

- ¿Cómo mejora la introducción de SiO2 como aditivo el proceso de sinterización de electrolitos sólidos? Mejora la densificación

- ¿Cómo contribuye un horno de vacío al rendimiento de las pastas de electrodos compuestos? Mejora la vida útil y la estabilidad de la batería

- ¿Cuál es el propósito de usar un horno de precisión para el secado de HAp-Fe3O4? Lograr estabilidad a 110 °C y alta porosidad