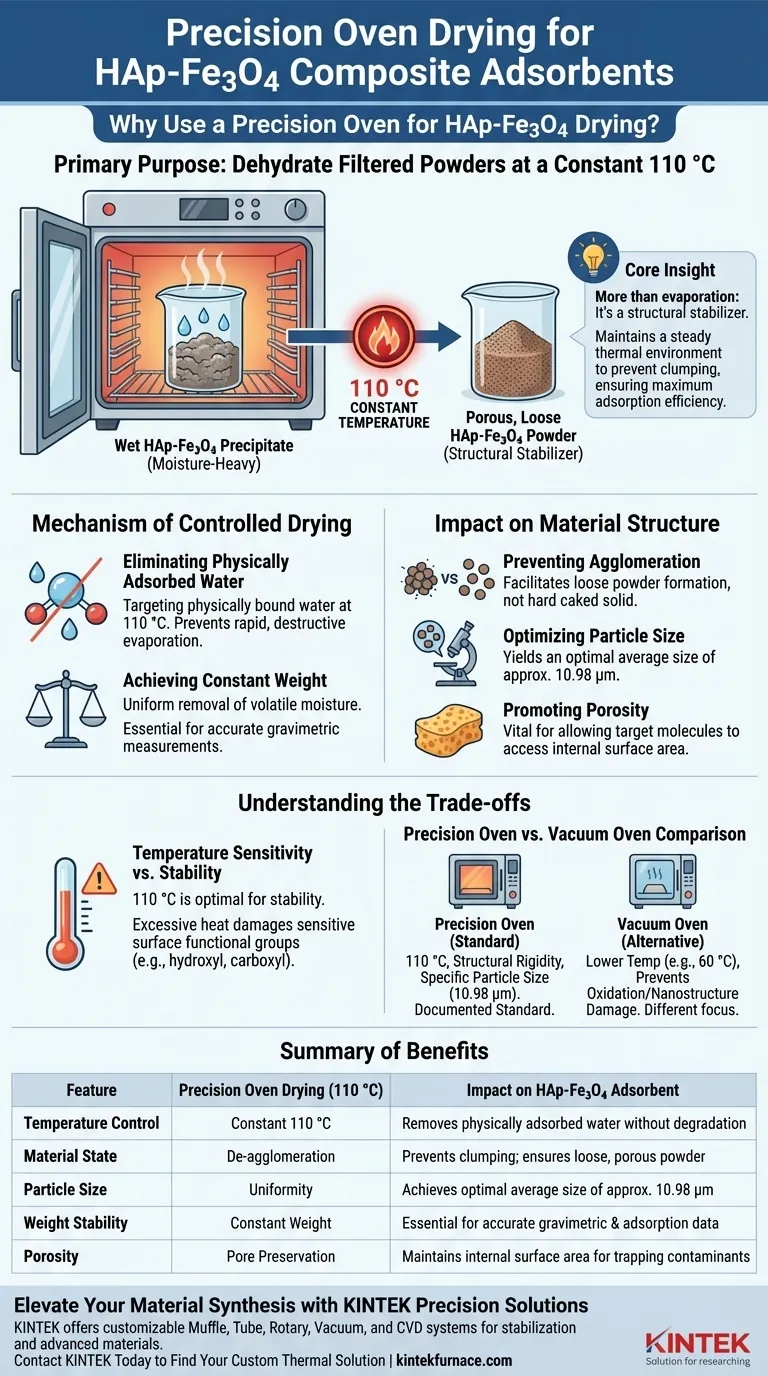

El propósito principal de usar un horno de precisión en la etapa de secado de los adsorbentes compuestos de HAp-Fe3O4 es deshidratar los polvos filtrados a una temperatura constante y controlada de 110 °C. Este tratamiento térmico específico elimina el agua adsorbida físicamente sin comprometer la estabilidad fundamental del material compuesto.

Idea Central: El horno de precisión hace más que simplemente evaporar agua; actúa como un estabilizador estructural. Al mantener un entorno térmico estable, evita que el polvo se aglomere, asegurando que el material final permanezca suelto y poroso para una máxima eficiencia de adsorción.

El Mecanismo de Secado Controlado

Eliminación del Agua Adsorbida Físicamente

La síntesis de HAp-Fe3O4 implica filtración húmeda, lo que resulta en una torta de filtro con alta humedad.

El horno de precisión opera a 110 °C para eliminar las moléculas de agua unidas físicamente. Esta temperatura es suficiente para eliminar la humedad, pero está lo suficientemente controlada como para evitar una evaporación rápida y destructiva.

Logro de Peso Constante

Un aspecto crítico del uso de un horno de precisión es la capacidad de alcanzar un peso constante.

Al mantener una temperatura estable, el horno asegura que toda la humedad volátil se elimine de manera uniforme. Esto es esencial para mediciones gravimétricas precisas en experimentos de adsorción posteriores.

Impacto en la Estructura del Material

Prevención de la Aglomeración

El secado es una fase crítica en la que las partículas a menudo se pegan, lo que reduce el área de superficie disponible para la adsorción.

El proceso del horno de precisión ayuda a prevenir esta aglomeración de polvo. Facilita la formación de un polvo suelto en lugar de un sólido duro y apelmazado.

Optimización del Tamaño de Partícula

El entorno de secado controlado influye directamente en las dimensiones físicas del adsorbente.

El uso adecuado del horno de precisión produce un tamaño de partícula promedio de aproximadamente 10.98 μm. Este tamaño específico indica una transición exitosa a una forma de polvo utilizable.

Promoción de la Porosidad

Los adsorbentes dependen de los poros para atrapar contaminantes.

Al eliminar el agua de manera suave pero completa, el horno ayuda a producir un adsorbente poroso. Esta porosidad es vital para permitir que las moléculas objetivo accedan al área de superficie interna del material.

Comprensión de las Compensaciones

Sensibilidad a la Temperatura vs. Estabilidad

Si bien 110 °C es óptimo para la estabilidad estructural en este contexto, el procesamiento térmico siempre conlleva riesgos.

Debe asegurarse de que la temperatura no exceda la tolerancia del material. El calor excesivo puede dañar los grupos funcionales de la superficie (como los grupos hidroxilo y carboxilo), que son los sitios activos responsables de la adsorción.

Horno de Precisión vs. Horno de Vacío

Es importante distinguir este método del secado al vacío.

Un Horno de Vacío típicamente opera a temperaturas más bajas (por ejemplo, 60 °C) para prevenir la oxidación o el daño de la nanoestructura. Sin embargo, para los compuestos de HAp-Fe3O4 que requieren rigidez estructural y un tamaño de partícula específico (10.98 μm), el horno de precisión estándar a 110 °C es el estándar documentado para establecer las propiedades base del material.

Tomando la Decisión Correcta para Su Proyecto

Para maximizar la efectividad de su adsorbente HAp-Fe3O4, alinee su método de secado con sus objetivos de estabilidad específicos.

- Si su enfoque principal es la estabilidad estructural: Utilice el horno de precisión a 110 °C para asegurar un polvo suelto y poroso con un tamaño de partícula óptimo de ~10.98 μm.

- Si su enfoque principal es la protección de la química de la superficie: Monitoree cuidadosamente la duración del secado para asegurarse de eliminar la humedad sin degradar los sitios activos sensibles de hidroxilo o carboxilo.

Al controlar estrictamente la temperatura de secado, transforma un precipitado húmedo en un adsorbente poroso de alto rendimiento listo para su aplicación.

Tabla Resumen:

| Característica | Secado en Horno de Precisión (110°C) | Impacto en el Adsorbente HAp-Fe3O4 |

|---|---|---|

| Control de Temperatura | Constante 110 °C | Elimina el agua adsorbida físicamente sin degradación |

| Estado del Material | Desaglomeración | Evita la aglomeración; asegura un polvo suelto y poroso |

| Tamaño de Partícula | Uniformidad | Logra un tamaño promedio óptimo de aprox. 10.98 μm |

| Estabilidad de Peso | Peso Constante | Esencial para datos gravimétricos y de adsorción precisos |

| Porosidad | Preservación de Poros | Mantiene el área de superficie interna para atrapar contaminantes |

Mejore la Síntesis de su Material con las Soluciones de Precisión de KINTEK

No permita que un secado inconsistente comprometa el rendimiento de su adsorbente. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, así como hornos de alta temperatura especializados para laboratorio. Ya sea que necesite estabilizar compuestos de HAp-Fe3O4 o desarrollar materiales porosos avanzados, nuestro equipo es totalmente personalizable para satisfacer sus necesidades de investigación únicas.

¿Listo para optimizar la eficiencia y la calidad del material de su laboratorio?

Contacte a KINTEK Hoy para Encontrar su Solución Térmica Personalizada

Guía Visual

Referencias

- Charlena Charlena, Muhammad Dicky Iswara. Synthesis and Characterization of Hydroxyapatite Composites Based on Tutut (Belamya Javanica) and Magnetite by Coprecipitation as Adsorbents of Pb Metals Ion. DOI: 10.26554/sti.2025.10.1.111-122

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de baño de sal de nitrato? Temple Superior para Alambre de Acero Sorbitico

- ¿Qué papel juega un sistema de horno de difusión de POCl3 de grado industrial en DOSS? Dominio del control cuantitativo del fósforo

- ¿Por qué el paso de molienda de bolas es esencial para la síntesis de cerámica NN-10ST? Obtención de formación de fase de alta pureza

- ¿Por qué se seleccionan DEZ y GEME para Ge:ZnO ALD? Desbloquee el dopaje atómico preciso y la estabilidad térmica

- ¿Cuáles son las ventajas de las coronas de zirconia? Logre restauraciones dentales duraderas, estéticas y biocompatibles

- ¿Por qué se prefieren los objetivos de Cu2O y Ga2O3 para las películas de CuGaO2? Logrando precisión en la pulverización catódica de delafossita

- ¿Cómo garantizan los hornos de tratamiento térmico industrial la estabilidad del acero para resortes 55Si2? Optimice su proceso de revenido

- ¿Cuál es el mecanismo del proceso de reducción térmica para óxido de grafeno-cemento? Domina la activación térmica en hornos