La razón fundamental para elegir objetivos de óxido de alta pureza como Cu2O y Ga2O3 es el control superior que ofrecen sobre la estequiometría química y la pureza de fase de las películas delgadas resultantes. A diferencia de los objetivos metálicos, los objetivos de óxido permiten la incorporación directa de oxígeno en el proceso de pulverización catódica, lo cual es fundamental para formar la estructura de delafossita específica requerida para el rendimiento de semiconductores de tipo p.

El uso de objetivos de óxido simplifica la deposición de compuestos ternarios complejos al proporcionar un material fuente pre-oxidado. Esto asegura que la relación de cobre, galio y oxígeno se mantenga constante, facilitando el crecimiento de películas de CuGaO2 de alta calidad con propiedades electrónicas predecibles.

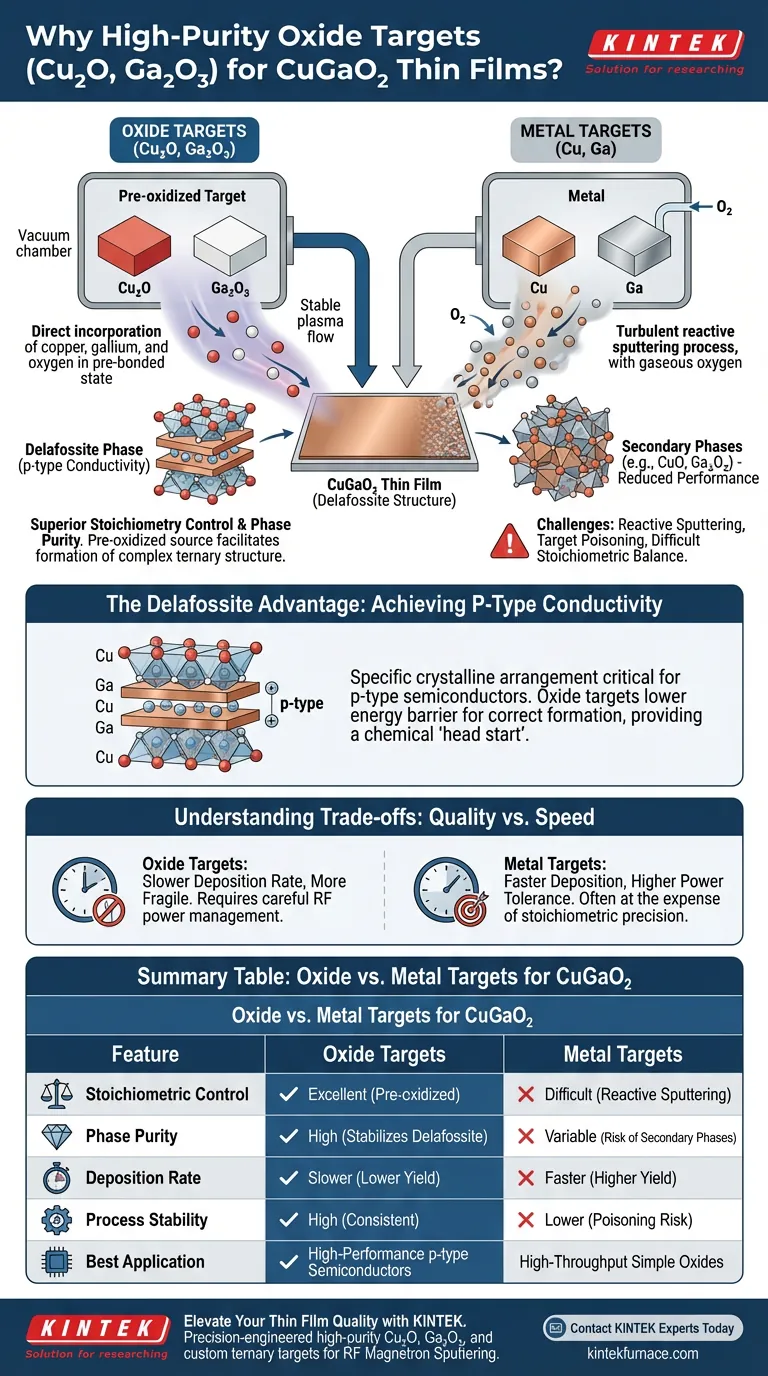

El desafío de la precisión estequiométrica

La complejidad de los óxidos ternarios

Crear CuGaO2 es más difícil que los óxidos binarios simples porque requiere una relación precisa de 1:1 de Cobre a Galio dentro de una red rica en oxígeno.

Cuando se utilizan objetivos metálicos, el proceso se basa en la pulverización catódica reactiva, donde se introduce gas de oxígeno en la cámara para que reaccione con los átomos de metal.

Este proceso reactivo es notoriamente difícil de equilibrar, lo que a menudo conduce a un "envenenamiento del objetivo" o a películas que son ricas en metal o deficientes en oxígeno.

Ventajas de las fuentes pre-oxidadas

Los objetivos de óxido de alta pureza (Cu2O y Ga2O3) proporcionan una fuente estable donde los enlaces metal-oxígeno ya existen.

Esto minimiza la dependencia del entorno de oxígeno gaseoso durante el proceso de pulverización catódica de magnetrón de RF.

El resultado es un proceso de deposición más repetible que refleja con precisión la composición química del material objetivo en la película delgada final.

Facilitando la fase de delafossita

Logrando conductividad de tipo p

La fase de delafossita es una disposición cristalina específica que permite la conductividad de tipo p en semiconductores de banda ancha.

Pequeñas desviaciones en el contenido de oxígeno o en las proporciones de metal pueden llevar fácilmente a la formación de fases secundarias, como CuO o Ga2O3, que destruyen las propiedades eléctricas deseadas.

Al utilizar objetivos de óxido, los investigadores pueden ajustar más fácilmente los parámetros del proceso para estabilizar la fase CuGaO2.

Termodinámica de la formación de fases

La pulverización catódica a partir de objetivos de óxido reduce la barrera energética para formar la estructura cristalina ternaria correcta.

Debido a que los componentes llegan al sustrato en estado oxidado, es más probable que se organicen en la red de delafossita durante el crecimiento o el recocido posterior.

Esta "ventaja inicial" química es a menudo la diferencia entre un semiconductor funcional y una película amorfa de alta resistencia.

Comprender las compensaciones

Rendimiento de pulverización catódica y tasa de deposición

Una compensación significativa es que los objetivos de óxido suelen tener rendimientos de pulverización catódica más bajos que los objetivos de metal puro.

Esto da como resultado tasas de deposición más lentas, lo que puede aumentar el tiempo necesario para crecer películas de un espesor específico.

Sin embargo, para la electrónica de alto rendimiento, la ganancia en calidad de película y consistencia eléctrica supera con creces la pérdida en velocidad de producción.

Fragilidad del objetivo y estrés térmico

Las cerámicas de óxido son más frágiles que los metales y son propensas a agrietarse bajo altas cargas térmicas.

Esto requiere una gestión cuidadosa de la potencia de RF aplicada al magnetrón para evitar fallos del objetivo.

El uso de objetivos metálicos podría permitir densidades de potencia más altas, pero las películas resultantes a menudo carecen de la precisión estequiométrica necesaria para aplicaciones avanzadas.

Cómo aplicar esto a su proyecto

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es la pureza de fase y el rendimiento de tipo p: Utilice objetivos de Cu2O y Ga2O3 de alta pureza para garantizar la obtención de la estructura de delafossita correcta.

- Si su enfoque principal es la producción de alto rendimiento de óxidos simples: Los objetivos metálicos con pulverización catódica reactiva pueden ser viables, aunque rara vez se recomiendan para materiales ternarios complejos como CuGaO2.

- Si su enfoque principal es la investigación de la química de defectos: Los objetivos de óxido le permiten variar con precisión la tasa de flujo de oxígeno para estudiar cómo los pequeños cambios estequiométricos afectan la movilidad de los huecos.

Al priorizar el control estequiométrico mediante el uso de objetivos de óxido, garantiza la integridad técnica y el rendimiento funcional de sus películas delgadas de CuGaO2.

Tabla resumen:

| Característica | Objetivos de óxido (Cu2O/Ga2O3) | Objetivos metálicos (Cu/Ga) |

|---|---|---|

| Control estequiométrico | Excelente (fuente pre-oxidada) | Difícil (requiere pulverización catódica reactiva) |

| Pureza de fase | Alta (estabiliza la estructura de delafossita) | Variable (riesgo de fases secundarias) |

| Tasa de deposición | Más lenta (menor rendimiento de pulverización catódica) | Más rápida (mayor rendimiento de pulverización catódica) |

| Estabilidad del proceso | Alta (relaciones químicas consistentes) | Menor (propenso a envenenamiento del objetivo) |

| Mejor aplicación | Semiconductores de tipo p de alto rendimiento | Óxidos simples de alto rendimiento |

Mejore la calidad de sus películas delgadas con KINTEK

La precisión es innegociable al desarrollar semiconductores de delafossita avanzados. En KINTEK, entendemos que la integridad de sus películas delgadas de CuGaO2 depende de la pureza y fiabilidad de sus materiales fuente.

Respaldados por I+D experta y fabricación de clase mundial, proporcionamos Cu2O, Ga2O3 de alta pureza y objetivos ternarios personalizados diseñados específicamente para pulverización catódica de magnetrón de RF. Ya sea que necesite sistemas Muffle, Tube o Vacuum, nuestras soluciones de laboratorio son totalmente personalizables para satisfacer sus requisitos de investigación únicos.

¿Listo para lograr una pureza de fase y una consistencia eléctrica superiores?

Póngase en contacto con los expertos de KINTEK hoy mismo para adquirir sus materiales y equipos de alto rendimiento.

Guía Visual

Referencias

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función de un reactor hidrotermal de alta presión en la síntesis de hidrocarbón? Desbloquea la Transformación de Biomasa

- ¿Cómo aborda un diseño de baño de sal de dos etapas la sorbitización del alambre de acero? Maestría en enfriamiento por gradiente de precisión

- ¿Cuál es la importancia del análisis del diagrama de Bode para la estabilidad del horno eléctrico? Optimice el control y la precisión

- ¿Cómo mejora el tratamiento térmico las propiedades mecánicas de los recubrimientos de AZO y ZnO? Aumenta la durabilidad y la dureza.

- ¿Qué efecto tiene una placa calefactora de laboratorio en las heterouniones de materiales 2D? Mejora de la calidad de la unión entre capas

- ¿Por qué es necesario un horno de secado al vacío para el carbón activado? Garantice un análisis BET y de tamaño de poro preciso

- ¿Cuál es la función de un horno de secado por aire forzado de laboratorio en el pretratamiento de residuos de frutas? Asegura rendimientos de carbono superiores

- ¿Por qué es necesario un horno de alta temperatura con control de flujo de gas para los precursores de Li6MnO4? Lograr una síntesis precisa