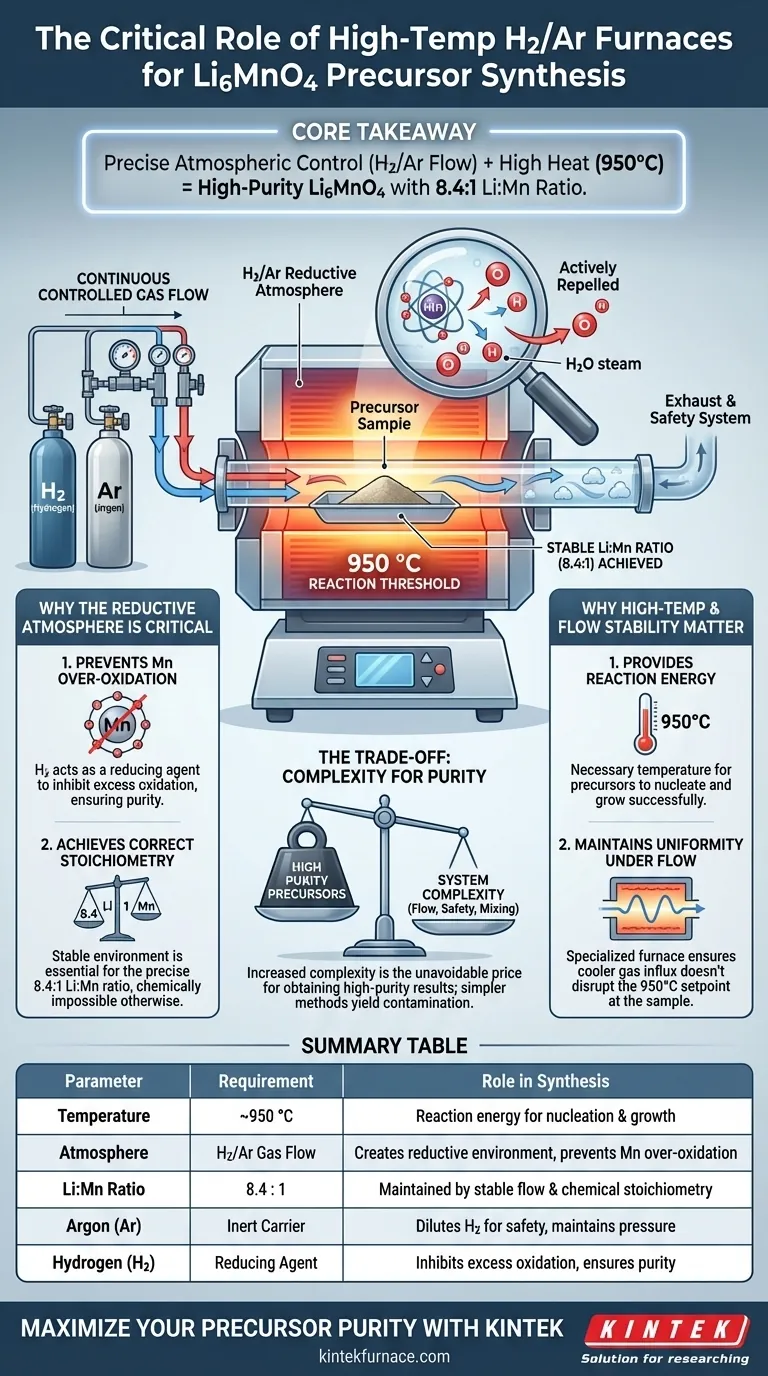

El control preciso de la atmósfera es el factor crítico en la síntesis de precursores de Li6MnO4. Para preparar estos precursores con éxito, debe utilizar un horno tubular de alta temperatura capaz de mantener un flujo continuo de gas de hidrógeno (H2) y argón (Ar) a aproximadamente 950 °C. Esta configuración específica es necesaria para crear un entorno reductor estable que evite que el manganeso reaccione con el exceso de oxígeno.

Conclusión principal La síntesis de Li6MnO4 requiere un delicado equilibrio entre calor elevado y una atmósfera reductora. Sin un flujo continuo de H2/Ar, el manganeso se sobreoxida a 950 °C, lo que destruye la relación requerida de Litio a Manganeso de 8,4:1 y compromete la pureza del material.

El papel crítico de la atmósfera reductora

Prevención de la sobreoxidación del manganeso

A altas temperaturas de síntesis, el manganeso es muy susceptible a unirse con el oxígeno. Si no se controla, esto conduce a la sobreoxidación, lo que resulta en impurezas en lugar del precursor deseado. El componente de hidrógeno del flujo de gas actúa como agente reductor para inhibir activamente esta oxidación excesiva.

Lograr la estequiometría correcta

La formulación objetivo requiere una relación específica de Litio a Manganeso (Li:Mn) de 8,4:1. Lograr esta relación exacta es químicamente imposible si el estado de oxidación del manganeso fluctúa. El flujo continuo de gas estabiliza el entorno de reacción, asegurando que los insumos químicos se combinen en las proporciones correctas.

La función del argón

El argón actúa como gas portador inerte dentro de la mezcla. Ayuda a diluir el hidrógeno a niveles seguros y manejables mientras mantiene una presión positiva en el horno. Esto asegura un entorno de flujo uniforme sobre el material de la muestra.

Requisitos térmicos para la síntesis

Alcanzar el umbral de reacción

La reacción química necesaria para formar precursores de Li6MnO4 ocurre a aproximadamente 950 °C. Esta temperatura proporciona la energía necesaria para que los precursores nucleen y crezcan. Por debajo de este umbral, la reacción puede permanecer incompleta o no iniciarse por completo.

Estabilidad bajo condiciones de flujo

Se necesita un horno tubular especializado para mantener esta alta temperatura mientras el gas se mueve a través de la cámara. Los hornos estándar pueden tener dificultades para mantener la uniformidad térmica cuando se someten a un intercambio continuo de gas. El equipo debe garantizar que la introducción de gas más frío no altere el punto de ajuste de 950 °C en el sitio de la muestra.

Comprender las compensaciones

Complejidad frente a pureza

La introducción de un sistema de flujo de gas aumenta significativamente la complejidad de la configuración experimental en comparación con la calcinación en aire estático. Debe gestionar las tasas de flujo, las relaciones de mezcla de gas y la seguridad de los gases de escape. Sin embargo, esta complejidad es el precio inevitable para obtener precursores de alta pureza; los métodos más simples producirán resultados contaminados.

Sensibilidad a las fluctuaciones

El proceso es muy sensible a las interrupciones en el flujo de gas. Incluso una falla momentánea en la atmósfera reductora a 950 °C puede arruinar el lote al permitir la oxidación inmediata. Por lo tanto, el equipo debe ofrecer un control preciso e ininterrumpido en lugar de ajustes manuales o intermitentes.

Tomar la decisión correcta para su objetivo

Para garantizar una síntesis exitosa, debe priorizar las capacidades del equipo en función de sus métricas de calidad específicas.

- Si su enfoque principal es la pureza química: Asegúrese de que su controlador de horno ofrezca controladores de flujo másico automáticos y precisos para mantener la relación H2/Ar constante durante todo el tiempo de mantenimiento de 950 °C.

- Si su enfoque principal es la precisión estequiométrica: Verifique que el horno mantenga una excelente uniformidad térmica (±5 °C) a lo largo del tubo para garantizar que se logre la relación de 8,4:1 en todo el volumen de la muestra.

La combinación de una atmósfera reductora de H2/Ar y un calor alto y estable no es opcional; es el requisito fundamental para controlar la química del manganeso en esta síntesis.

Tabla resumen:

| Parámetro | Requisito | Función en la síntesis |

|---|---|---|

| Temperatura | ~950 °C | Proporciona energía de reacción para la nucleación y el crecimiento |

| Atmósfera | Flujo de gas H2/Ar | Crea un entorno reductor para prevenir la sobreoxidación de Mn |

| Relación Li:Mn | 8,4 : 1 | Mantenida por flujo de gas estable y estequiometría química |

| Función del argón | Portador inerte | Diluye H2 por seguridad y mantiene la presión de la cámara |

| Función del hidrógeno | Agente reductor | Inhibe la oxidación excesiva para garantizar la pureza del precursor |

Maximice la pureza de su precursor con KINTEK

El control preciso de la atmósfera es la diferencia entre Li6MnO4 de alta pureza y lotes contaminados. KINTEK proporciona sistemas avanzados de tubos, vacío y CVD de alta temperatura diseñados específicamente para procesos de síntesis sensibles. Respaldados por I+D y fabricación expertas, nuestros hornos ofrecen el control de flujo de gas preciso y la uniformidad térmica (±5 °C) necesarios para mantener su estequiometría exacta de 8,4:1.

¿Listo para mejorar su investigación de materiales? Contacte a KINTEK hoy para discutir nuestras soluciones de laboratorio personalizables para sus necesidades únicas de alta temperatura.

Guía Visual

Referencias

- Venkata Sai Avvaru, Haegyeom Kim. Alternative Solid‐State Synthesis Route for Highly Fluorinated Disordered Rock‐Salt Cathode Materials for High‐Energy Lithium‐Ion Batteries. DOI: 10.1002/aenm.202500492

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué son necesarias las funciones definidas por el usuario (UDF) para modelar la combustión compleja? Desbloquee la precisión en la simulación de hornos

- ¿Cómo deben manipularse los materiales con alto contenido de humedad antes de calentarlos? Garantizar la seguridad y la calidad en el procesamiento térmico

- ¿Por qué es fundamental la precisión del control de temperatura para la superaleación K439B? Tratamiento de solución a 1160 °C.

- ¿Cuál es el propósito de un horno de calcinación a alta temperatura en Sol-Gel? Lograr alta pureza y cristalinidad

- ¿Cuál es la función de los hornos de tratamiento térmico de solución y envejecimiento? Optimizar las propiedades del acero inoxidable 17-4 PH

- ¿Cuáles son las funciones críticas de las boquillas de gas reciclado en frío? Optimización de la retortación de esquisto bituminoso y la recuperación de energía

- ¿Por qué se requiere un horno de secado industrial de aire forzado para secar rodajas de plátano? Desbloquee la precisión y la calidad nutricional

- ¿Por qué un sistema de pretratamiento por calentamiento al vacío es esencial para la caracterización de zeolitas? Garantice datos precisos de la estructura de los poros