Fundamentalmente, cualquier material con alto contenido de humedad debe secarse completamente antes de introducirlo en un horno para calentarlo. Este paso preliminar no es opcional; es una medida crítica de seguridad y control de calidad. No eliminar la humedad, incluida el agua cristalina químicamente ligada, antes del procesamiento a alta temperatura puede provocar fallos catastróficos tanto del material como del equipo.

El principio fundamental es gestionar la rápida transición de fase del agua a vapor. Omitir un paso de presecado dedicado introduce fuerzas incontroladas de alta presión que pueden fracturar el material, dañar el horno e invalidar todo el proceso de calentamiento.

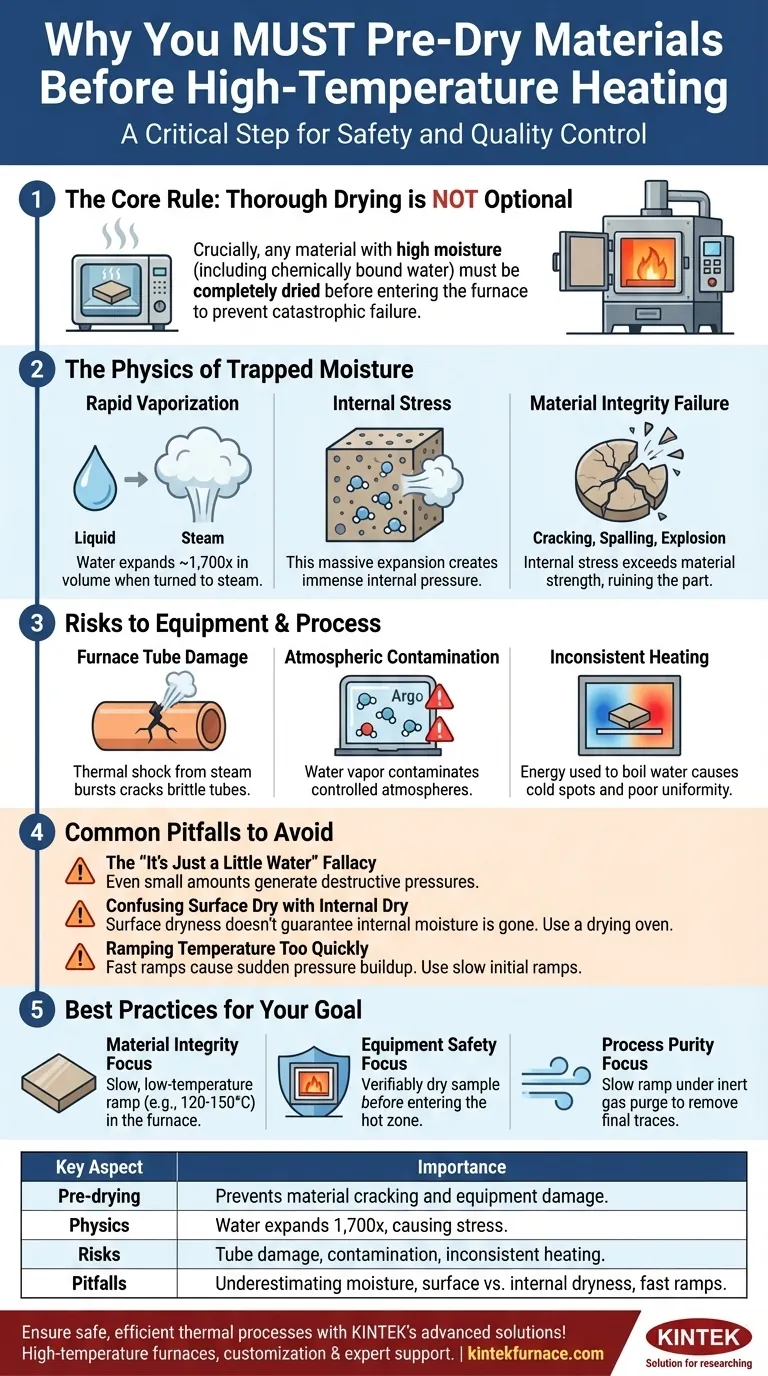

La física de la humedad atrapada

Para comprender la importancia del presecado, primero debe comprender la física que interviene cuando el agua se calienta en un espacio confinado. Las consecuencias son directas y predecibles.

El problema de la vaporización rápida

Cuando el agua líquida se convierte en vapor a presión atmosférica, experimenta una enorme expansión volumétrica de aproximadamente 1.700 veces. Si esta conversión ocurre dentro de los poros microscópicos o la red cristalina de un material sólido, no hay espacio para acomodar este repentino cambio de volumen.

Cómo el vapor crea tensión interna

Esta rápida expansión del agua atrapada genera una inmensa presión interna dentro del material. Actúa como una serie de pequeñas explosiones localizadas, empujando hacia afuera contra la estructura circundante. Este fenómeno es lo que se entiende por "tensión" en este contexto.

El impacto en la integridad del material

La tensión interna creada por el agua que se vaporiza casi siempre superará la resistencia estructural del material. Esto da como resultado agrietamiento, descamación (desprendimiento de la superficie) o incluso fractura explosiva de toda la pieza. La pieza se arruina antes de que pueda comenzar el proceso térmico previsto (como sinterización o recocido).

Riesgos para el equipo y el proceso

El peligro no se limita al material que se calienta. Introducir humedad en un horno de alta temperatura presenta riesgos significativos para su equipo y la integridad de su proceso.

Daño en el tubo del horno

Muchos procesos a alta temperatura utilizan tubos de horno de cerámica (por ejemplo, alúmina) o cuarzo. Estos materiales, aunque resistentes a altas temperaturas, son quebradizos y muy susceptibles al choque térmico. Una ráfaga repentina de vapor de una muestra húmeda crea un punto frío inmediato y localizado en la pared caliente del tubo, provocando que se agriete.

Contaminación atmosférica

Los procesos avanzados como la sinterización a menudo requieren una atmósfera estrictamente controlada (como argón o vacío) para prevenir reacciones químicas no deseadas. Liberar un gran volumen de vapor de agua contamina completamente esta atmósfera, haciendo que los resultados del proceso no sean fiables o inútiles.

Calentamiento inconsistente

Se requiere energía para convertir el agua en vapor, un concepto conocido como el calor latente de vaporización. Una muestra húmeda forzará al horno a gastar una cantidad significativa de energía en hervir agua en lugar de calentar el material en sí. Esto crea puntos fríos e impide el calentamiento uniforme y predecible necesario para obtener resultados de calidad.

Errores comunes a evitar

Saber la regla no es suficiente. Comprender las formas comunes en que los operadores cometen errores es clave para desarrollar un proceso fiable.

La falacia de "es solo un poco de agua"

Incluso una cantidad pequeña, aparentemente insignificante de humedad puede causar daños. Dada la enorme relación de expansión del agua al vapor, se necesita muy poco líquido para generar presiones destructivas dentro de un material poroso.

Confundir seco en superficie con seco internamente

Un material puede sentirse perfectamente seco al tacto y, sin embargo, retener una humedad significativa dentro de su estructura de poros internos. Esto es especialmente cierto para polvos prensados, cuerpos cerámicos verdes y materiales higroscópicos (que absorben agua). Un ciclo de secado adecuado en un horno de baja temperatura es la única forma de asegurar que el material esté verdaderamente seco.

Aumentar la temperatura demasiado rápido

Incluso si un material parece seco, una rampa de temperatura inicial lenta dentro del horno principal (por ejemplo, de 1 a 5 °C por minuto hasta 200 °C) es una precaución acertada. Esto permite que cualquier humedad residual o agua cristalina se elimine suavemente, evitando la acumulación repentina de presión que causaría una rampa rápida.

Tomar la decisión correcta para su objetivo

Su protocolo de precalentamiento debe diseñarse en torno a su objetivo más crítico. Utilice un horno de secado a baja temperatura para el paso de secado principal y luego considere estos objetivos para el proceso del horno en sí.

- Si su enfoque principal es la integridad del material: Utilice una rampa lenta y a baja temperatura (por ejemplo, manteniendo a 120-150 °C) como primer paso en su perfil de horno para eliminar suavemente cualquier humedad restante antes de pasar a temperaturas más altas.

- Si su enfoque principal es la seguridad del equipo: Asegúrese de que la muestra esté verificablemente seca antes de que entre en la zona caliente del horno para evitar cualquier posibilidad de choque térmico en el tubo del horno.

- Si su enfoque principal es la pureza del proceso: Después de un paso de secado inicial, aumente lentamente la temperatura del horno bajo una purga ligera de gas inerte para eliminar cualquier rastro final de vapor de agua antes de aplicar un vacío o comenzar la fase reactiva de su proceso.

La gestión adecuada de la humedad no es un paso opcional; es fundamental para lograr un procesamiento térmico seguro, repetible y exitoso.

Tabla de resumen:

| Aspecto clave | Importancia |

|---|---|

| Presecado | Elimina la humedad para prevenir el agrietamiento del material y el daño del equipo |

| Física | El agua se expande 1.700 veces como vapor, causando tensión interna y fallos |

| Riesgos | Incluyen daños en el tubo del horno, contaminación atmosférica y calentamiento inconsistente |

| Errores comunes | Evitar subestimar la humedad, confundir la sequedad superficial con la interna y las rampas de temperatura rápidas |

| Objetivos | Adaptar los protocolos para la integridad del material, la seguridad del equipo o la pureza del proceso |

¡Asegure procesos térmicos seguros y eficientes con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la fiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO