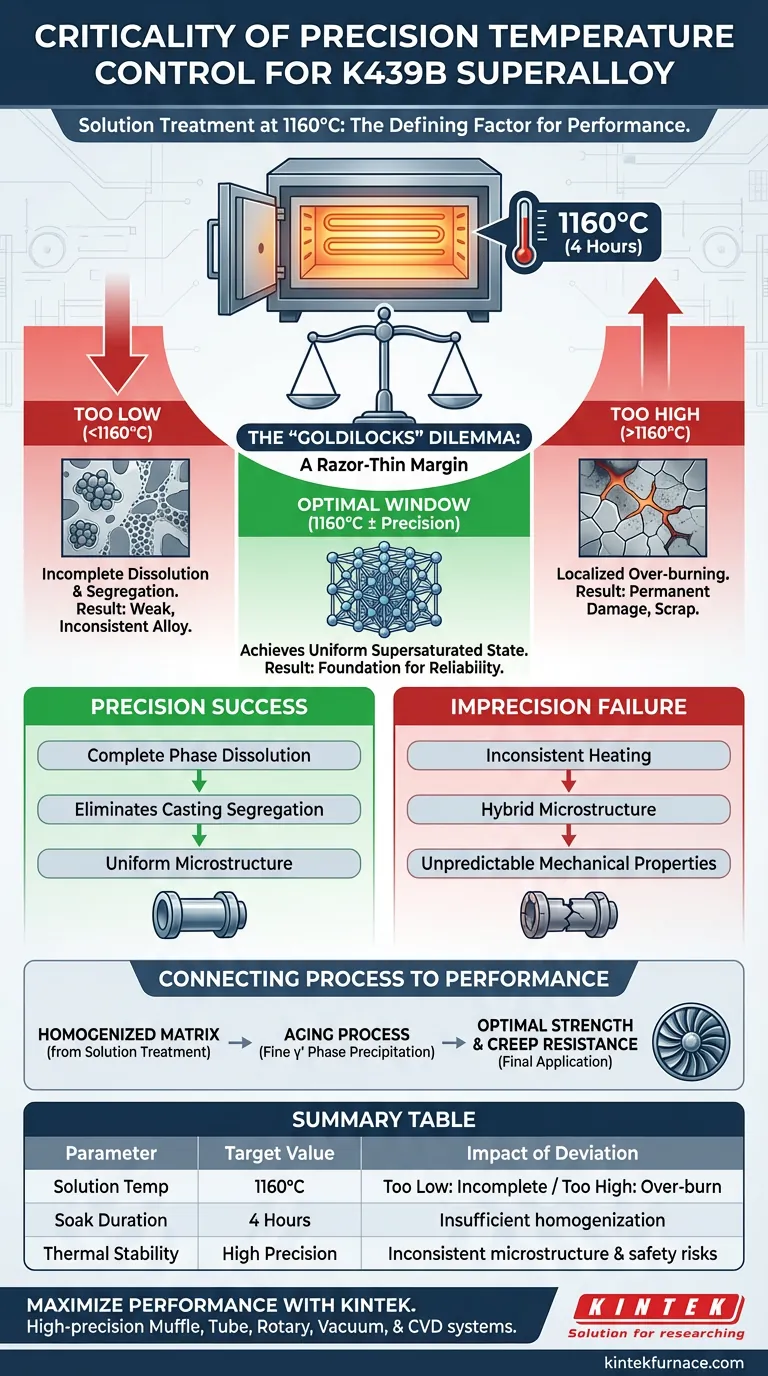

El control preciso de la temperatura es el factor determinante para procesar con éxito la superaleación K439B. Durante el tratamiento de solución, el horno debe mantener un entorno rígido de 1160 °C durante cuatro horas para disolver completamente las fases de fortalecimiento en la matriz sin cruzar el umbral hacia el sobrecalentamiento localizado. Esta precisión es la única manera de eliminar la segregación de la fundición y preparar la aleación para un rendimiento mecánico óptimo.

Conclusión principal El proceso de tratamiento de solución opera con un margen muy estrecho: la temperatura debe ser lo suficientemente alta para homogeneizar la estructura de la aleación, pero lo suficientemente estable para evitar daños térmicos irreversibles. Un horno de alta precisión actúa como salvaguarda, asegurando que el material alcance un estado supersaturado uniforme esencial para el fortalecimiento futuro.

El papel fundamental de la estabilidad térmica

Lograr la disolución completa de fases

El objetivo principal del tratamiento de solución es disolver completamente las fases de fortalecimiento de la aleación en la matriz. Esto requiere mantener una temperatura específica de 1160 °C.

Si la temperatura fluctúa por debajo de este objetivo, la disolución permanece incompleta. Esto deja el material químicamente desequilibrado, lo que impide la formación de la solución sólida sobresaturada requerida para un alto rendimiento.

Eliminación de la segregación de fundición

Las aleaciones fundidas contienen naturalmente segregación, áreas donde la composición química varía. El tratamiento de solución es el botón de "reinicio" que elimina estas inconsistencias.

La exposición térmica precisa facilita la difusión de elementos, suavizando estos gradientes. Esto crea una estructura homogénea, que es la base de la integridad estructural de la aleación.

Los riesgos del calentamiento impreciso

Prevención del sobrecalentamiento localizado

El límite superior de la ventana de temperatura es inflexible. Si el control del horno falla y la temperatura aumenta, la aleación sufre un sobrecalentamiento localizado.

Este fenómeno implica la fusión incipiente en los límites de grano, lo que degrada permanentemente el material. Una vez que ocurre el sobrecalentamiento, el componente a menudo no se puede recuperar y debe desecharse.

Evitar microestructuras inconsistentes

Las fluctuaciones crean una microestructura híbrida donde algunas áreas se tratan correctamente y otras no.

Esta falta de uniformidad conduce a propiedades mecánicas impredecibles. En una superaleación de alto rendimiento como la K439B, la previsibilidad es sinónimo de seguridad.

Conectando el proceso con el rendimiento

Preparación para la precipitación

El tratamiento de solución no es un paso aislado; es el requisito previo para los procesos de envejecimiento posteriores. Establece la base para la precipitación de fases de fortalecimiento finas y uniformes.

Al asegurar que la matriz esté perfectamente homogeneizada primero, el horno permite la formación posterior de fases $\gamma'$ esféricas (como se ve en los pasos de envejecimiento posteriores). Si el tratamiento de solución es defectuoso, el tamaño y la fracción de volumen de estas fases no se pueden regular eficazmente más adelante.

Garantizar la resistencia a la fluencia

El objetivo final del procesamiento de K439B es optimizar la resistencia mecánica y la resistencia a la fluencia.

Cualquier compromiso en la temperatura del tratamiento de solución se propaga a través de la cadena de fabricación. Un tratamiento de solución térmicamente preciso asegura que la aleación pueda sobrevivir a las rigurosas condiciones de su aplicación final.

Comprender las compensaciones

El dilema de "Ricitos de oro"

Operar a 1160 °C presenta una compensación fundamental entre la homogeneización y la integridad estructural.

Demasiado bajo: Preserva los límites de grano pero no elimina la segregación, lo que resulta en una aleación débil e inconsistente.

Demasiado alto: Se logra una homogeneización rápida pero se corre el riesgo de un sobrecalentamiento catastrófico, lo que inutiliza la pieza.

Capacidad del equipo frente a riesgo del proceso

Los hornos estándar a menudo carecen de los bucles de retroalimentación necesarios para mantener una tolerancia tan estrecha durante un remojo de cuatro horas.

El uso de equipos de menor precisión aumenta el riesgo de "deriva térmica". Incluso una breve excursión fuera del rango permitido puede invalidar todo el ciclo de tratamiento térmico.

Tomando la decisión correcta para su objetivo

Para maximizar el potencial de K439B, debe alinear las capacidades de su equipo con sus objetivos metalúrgicos.

- Si su enfoque principal es la homogeneidad estructural: Priorice un horno con control multizona para evitar puntos fríos que dejen intacta la segregación de fundición.

- Si su enfoque principal es la reducción de desechos: Asegúrese de que su horno cuente con protección contra sobrecargas de respuesta rápida para evitar picos de temperatura que causen sobrecalentamiento.

- Si su enfoque principal es el rendimiento posterior: Verifique que su tratamiento de solución cree una solución sólida sobresaturada prístina para maximizar la efectividad de los ciclos de envejecimiento posteriores.

La precisión a 1160 °C no es solo un parámetro de proceso; es la garantía de la fiabilidad futura de la aleación.

Tabla resumen:

| Parámetro del proceso | Valor objetivo | Impacto de la desviación |

|---|---|---|

| Temperatura de solución | 1160 °C | Demasiado bajo: Disolución incompleta de fases / Demasiado alto: Sobrecalentamiento localizado |

| Tiempo de remojo | 4 horas | Tiempo insuficiente impide la homogeneización química |

| Estabilidad térmica | Alta precisión | Las fluctuaciones causan microestructura inconsistente y riesgos de seguridad |

| Objetivo principal | Estado supersaturado | Base para la precipitación de finas fases $\gamma'$ durante el envejecimiento |

Maximice el rendimiento de su superaleación con KINTEK

La precisión a 1160 °C es la diferencia entre un componente de alto rendimiento y una pieza desechada. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de muffle, tubo, rotatorio, vacío y CVD de alta precisión diseñados para cumplir con los rigurosos requisitos de estabilidad térmica del procesamiento de superaleaciones K439B.

Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para eliminar la deriva térmica y garantizar un calentamiento uniforme para sus necesidades únicas de investigación o producción. No comprometa la integridad metalúrgica: póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno de alta temperatura en la activación química de los materiales de carbono? Dominio de la activación con KOH

- ¿Por qué se requiere un horno de calentamiento con control de temperatura de alta precisión para alfa-Fe2O3/FeOOH? Guía de Síntesis Experta

- ¿Cuáles son las ventajas del ácido ascórbico sobre la glucosa en la síntesis de LFP? Lograr una pureza y cristalinidad superiores

- ¿Qué función cumple un horno de secado de laboratorio en el procesamiento de polvos precursores de PZT? Optimizar la calidad de la cerámica

- ¿Cómo funciona el equipo de volatilización a baja temperatura? Eliminación eficiente de electrolitos para el reciclaje de baterías

- ¿Cuál es la función de un horno de laboratorio en la preparación de carbón activado? Asegurar la Estabilidad Superior del Material

- ¿Cómo se aplican los hornos eléctricos en la metalurgia de polvos y la impresión 3D? Desbloquee el sinterizado y el tratamiento térmico de precisión

- ¿Por qué una proporción de KOH de 1:4 y 1000 °C son esenciales para la activación química? Logrando un área superficial ultra alta