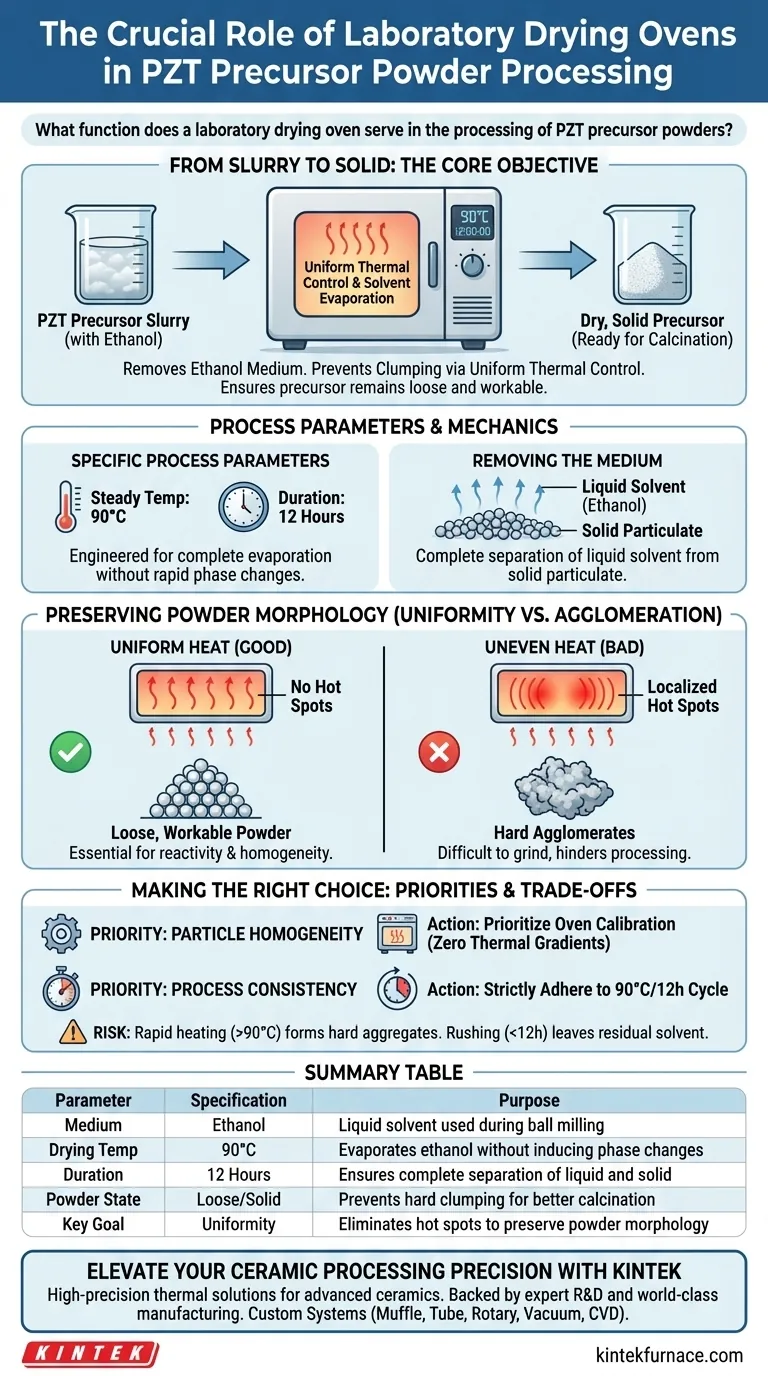

En el procesamiento de polvos precursores de PZT, el horno de secado de laboratorio funciona como una unidad crítica de evaporación de disolvente inmediatamente después de la etapa de molienda en bolas. Su función principal es eliminar el medio de etanol de la suspensión molida, convirtiendo la mezcla húmeda en un precursor seco y sólido listo para la calcinación.

El Objetivo Principal: El horno de secado hace más que simplemente eliminar la humedad; emplea un control térmico uniforme para evitar que el polvo se aglomere. Al evitar el sobrecalentamiento localizado, el horno asegura que el precursor permanezca suelto y manejable, en lugar de formar aglomerados duros que dificultarían el procesamiento posterior.

La Mecánica de la Evaporación del Disolvente

Transición de Suspensión a Sólido

Después de la molienda en bolas, los precursores de PZT existen como una suspensión húmeda que contiene un medio de etanol. El horno de secado es el puente entre esta fase líquida y la fase sólida requerida para la calcinación.

Parámetros Específicos del Proceso

Para los precursores de PZT, el protocolo estándar implica mantener una temperatura constante de 90 grados Celsius. Esta temperatura se mantiene de manera constante durante un período de 12 horas.

Eliminación del Medio

Este perfil térmico específico está diseñado para evaporar completamente el etanol sin inducir cambios de fase rápidos en los materiales cerámicos. El resultado es una separación completa del disolvente líquido del material particulado sólido.

Preservación de la Morfología del Polvo

El Papel de la Uniformidad

La ventaja distintiva de un horno de laboratorio de alta calidad es su capacidad para mantener una temperatura uniforme en toda la cámara.

Prevención de la Aglomeración

Si el calor se aplica de manera desigual, los "puntos calientes" pueden causar sobrecalentamiento localizado dentro del lecho de polvo. Este calor localizado a menudo hace que las partículas se unan, formando grumos duros o aglomerados.

Mantenimiento de la Holgura

Al garantizar que el calor sea constante y se distribuya uniformemente, el horno mantiene la "holgura" necesaria del polvo precursor. Una estructura de polvo suelta es esencial para garantizar la reactividad y la homogeneidad en las etapas posteriores de cocción a alta temperatura.

Comprensión de las Compensaciones

El Riesgo de Calentamiento Rápido

Si bien puede ser tentador aumentar las temperaturas para acelerar la evaporación, desviarse del estándar de 90°C conlleva riesgos significativos. El calor excesivo puede provocar la formación de agregados duros que son difíciles de moler posteriormente.

Eficiencia frente a Calidad

La duración de 12 horas es una compensación entre el rendimiento y la calidad. Acelerar este proceso da como resultado disolvente residual o secado desigual, lo que puede comprometer la composición química de la cerámica PZT final.

Tomar la Decisión Correcta para su Objetivo

Para garantizar la máxima calidad del precursor de PZT, considere las siguientes prioridades de procesamiento:

- Si su enfoque principal es la Homogeneidad de las Partículas: Priorice la calibración del horno para garantizar que no haya gradientes térmicos dentro de la cámara que puedan causar aglomeración localizada.

- Si su enfoque principal es la Consistencia del Proceso: Adhiérase estrictamente al ciclo de 90°C/12 horas para garantizar que cada lote tenga el mismo contenido de humedad base antes de la calcinación.

La fase de secado no es simplemente deshidratación; es un paso de preservación estructural que define la trabajabilidad de su polvo cerámico final.

Tabla Resumen:

| Parámetro | Especificación | Propósito en el Procesamiento de PZT |

|---|---|---|

| Medio | Etanol | Disolvente líquido utilizado durante la etapa de molienda en bolas |

| Temperatura de Secado | 90°C | Evapora el etanol sin inducir cambios de fase |

| Duración | 12 Horas | Asegura la separación completa de líquido y sólido |

| Estado del Polvo | Suelto/Sólido | Previene la aglomeración dura para una mejor calcinación |

| Objetivo Clave | Uniformidad | Elimina puntos calientes para preservar la morfología del polvo |

Mejore la Precisión de su Procesamiento Cerámico con KINTEK

Mantener una estricta uniformidad térmica es la diferencia entre un precursor suelto y reactivo y aglomerados duros inutilizables. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona hornos de laboratorio de alta precisión y sistemas de alta temperatura —incluyendo sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD— diseñados específicamente para satisfacer las rigurosas demandas de la producción de PZT y cerámicas avanzadas.

Nuestro equipo es totalmente personalizable para sus necesidades únicas de investigación o industriales, garantizando resultados consistentes lote tras lote. Contacte a KINTEK hoy mismo para discutir sus requisitos especializados de procesamiento térmico.

Guía Visual

Referencias

- Amna Idrees, Mohsin Saleem. Transforming Waste to Innovation: Sustainable Piezoelectric Properties of Pb(Ti<sub><b>0.52</b></sub>Zr<sub><b>0.48</b></sub>)O<sub><b>3</b></sub> with Recycled β-PbO Massicot. DOI: 10.1021/acsomega.5c00071

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de los hornos de oxidación multietapa? Estabilización de fibra de carbono de alta resistencia

- ¿Cuál es la función principal de compactar mezclas de PVC y óxido metálico? Mejorar la eficiencia de la decloración

- ¿Cuáles son las ventajas del proceso de recubrimiento? Aumenta la capacidad de adsorción más allá del rendimiento original

- ¿Cuál es el propósito de la inyección de argón por entrada inferior? Mejorar la seguridad de las baterías de iones de litio y la eficiencia de purga

- ¿Por qué se requiere un horno de secado a temperatura constante para el procesamiento de residuos de lignina? Asegure la deshidratación superior de los poros

- ¿Cuál es la necesidad técnica de sellar ampollas de cuarzo a 10^-5 mbar para CVT? Garantizar la pureza del cristal

- ¿Cuál es el propósito principal de introducir continuamente gas argón de alta pureza? 4 roles críticos en la pirólisis solar

- ¿Cómo fortalece el proceso de envejecimiento artificial de una sola etapa (estado T6) el alambre de aleación de aluminio AA7050?