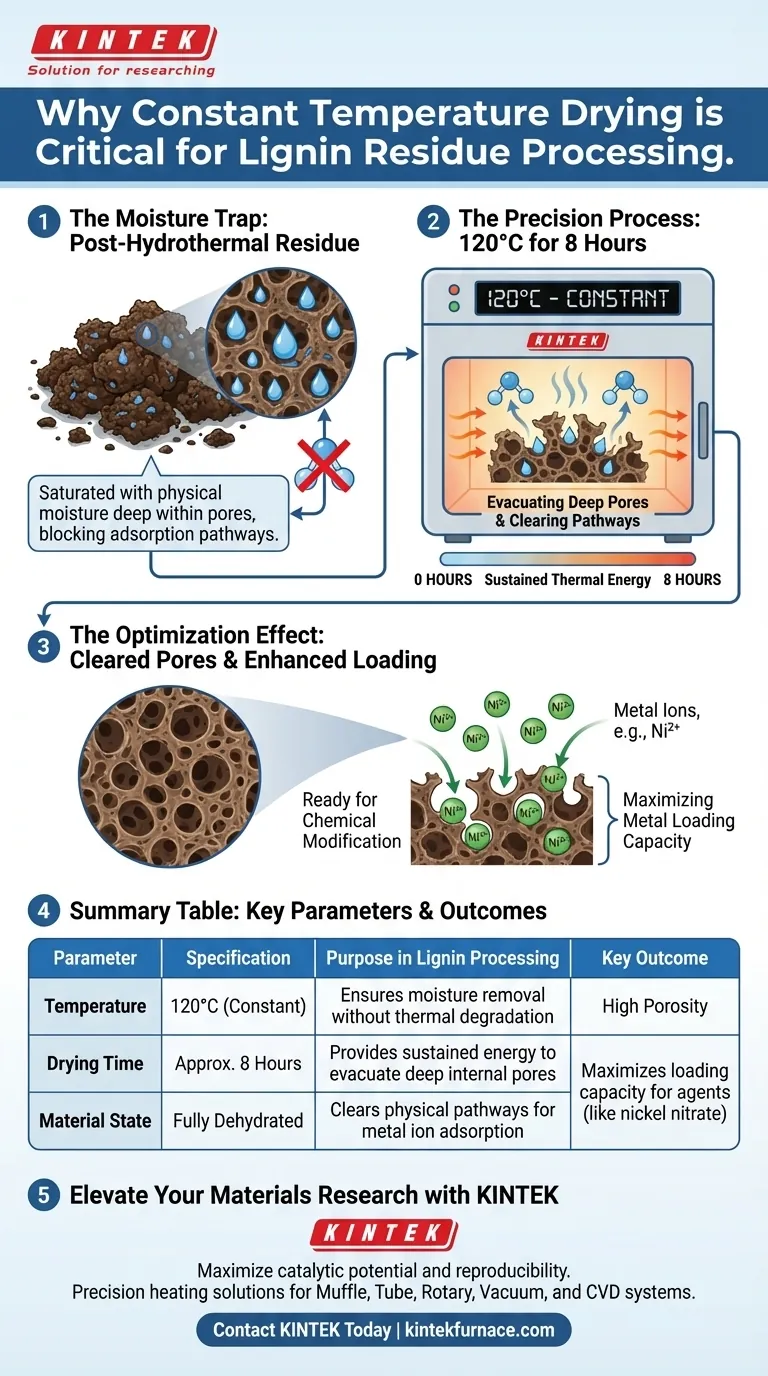

Un horno de secado a temperatura constante es fundamental para preparar los residuos de lignina para la modificación química. Específicamente, se requiere para eliminar por completo la humedad física que impregna el material durante el tratamiento hidrotermal y la filtración. Al someter el residuo a 120 °C durante aproximadamente 8 horas, se asegura que el material esté completamente deshidratado, lo cual es un requisito previo para un procesamiento posterior eficaz.

La deshidratación completa no se trata solo de secar el material; se trata de evacuar la estructura interna de los poros. Si queda humedad en estos poros, bloquea físicamente la adsorción de iones metálicos en pasos posteriores, comprometiendo el rendimiento final del material.

La mecánica de la eliminación de la humedad

Eliminación de la saturación

Después del tratamiento hidrotermal y la filtración, los residuos de lignina están saturados de agua. Esta humedad no solo está en la superficie, sino atrapada en lo profundo de la matriz física del residuo.

La necesidad de calor sostenido

Un secado rápido es insuficiente para este tipo de material poroso. El procesamiento a 120 °C durante 8 horas proporciona la energía térmica sostenida requerida para expulsar las moléculas de agua atrapadas en la intrincada estructura sin degradar la lignina en sí.

Optimización de la estructura porosa

Despejando las vías

El valor de los residuos de lignina a menudo reside en su porosidad. El proceso de secado funciona como un "reinicio", eliminando el agua de estos poros para crear espacio vacío accesible.

Preparación para la adsorción

Una vez que los poros se han liberado de agua, el precursor está listo para interactuar con otros agentes químicos. La estructura de poros abiertos es esencial para que el material actúe como un huésped eficaz para los iones metálicos.

Mejora de la capacidad de carga de metales

Aumento de la captación de iones

El objetivo principal de esta etapa de secado es maximizar la capacidad del material para adsorber iones metálicos, como los que se encuentran en soluciones de nitrato de níquel. Una estructura de poros seca y abierta absorbe estas soluciones de manera mucho más efectiva que una húmeda.

Maximización del rendimiento

La deshidratación completa se correlaciona directamente con una mayor capacidad de carga de metales. Al asegurar que los poros estén vacíos, se permite una mayor concentración de iones metálicos para ser anclados en el precursor de lignina.

Consideraciones operativas y riesgos

El costo de un secado incompleto

Si el tiempo de secado se acorta o la temperatura fluctúa, es probable que quede humedad residual en los poros más profundos. Esta agua compite con la solución metálica por espacio, lo que reduce significativamente la eficiencia del proceso de carga de metales.

Precisión de la temperatura

Si bien la eliminación del agua es vital, el control de la temperatura es igualmente importante. El horno debe mantener una temperatura constante para garantizar un secado uniforme sin someter la estructura orgánica de la lignina a un choque térmico o degradación que podría ocurrir a temperaturas significativamente más altas.

Garantía de la integridad del proceso

Para maximizar la calidad de su precursor de residuos de lignina, cumpla estrictamente con los parámetros de secado.

- Si su enfoque principal es maximizar el potencial catalítico: Asegúrese de completar el ciclo de secado completo de 8 horas para garantizar que el volumen máximo de poros esté disponible para la adsorción de iones metálicos.

- Si su enfoque principal es la reproducibilidad del proceso: Monitoree el horno para asegurarse de que mantenga una temperatura constante de 120 °C, evitando variaciones de contenido de humedad y accesibilidad de poros entre lotes.

La deshidratación adecuada es la base invisible que determina el éxito de la funcionalización química posterior.

Tabla resumen:

| Parámetro | Especificación | Propósito en el procesamiento de lignina |

|---|---|---|

| Temperatura | 120 °C (Constante) | Asegura la eliminación de la humedad sin degradación térmica |

| Tiempo de secado | Aprox. 8 horas | Proporciona energía sostenida para evacuar los poros internos profundos |

| Estado del material | Completamente deshidratado | Despeja las vías físicas para la adsorción de iones metálicos |

| Resultado clave | Alta porosidad | Maximiza la capacidad de carga de agentes como el nitrato de níquel |

Mejore su investigación de materiales con KINTEK

Maximice el potencial catalítico y la reproducibilidad de sus precursores de lignina con soluciones de calentamiento de precisión. Respaldado por I+D y fabricación expertas, KINTEK ofrece una amplia gama de equipos de laboratorio personalizables, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, diseñados específicamente para cumplir con las rigurosas demandas del procesamiento de materiales a alta temperatura.

No permita que la humedad residual comprometa sus resultados. Ya sea que esté optimizando estructuras de poros o mejorando la capacidad de carga de metales, nuestros hornos de alto rendimiento proporcionan la estabilidad de temperatura que requiere su investigación.

¿Listo para optimizar el procesamiento térmico de su laboratorio? Contacte a KINTEK hoy para discutir las necesidades únicas de su proyecto y descubrir la diferencia que hace la precisión.

Guía Visual

Referencias

- Sunshine D. Kurbah, Ndege Simisi Clovis. Lignocellulosic Biomass Derived Carbon Supported Nickel Nanoparticles as an Efficient Catalyst for Reduction of Nitroarenes. DOI: 10.17807/orbital.v16i4.21957

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo funciona un horno de lote y cuáles son sus ventajas? Aumente la precisión y la flexibilidad en el tratamiento térmico

- ¿Por qué se utiliza un proceso de dos pasos para el carbono derivado de huesos de desecho? Desbloquee una superficie ultra alta y estabilidad

- ¿Para qué se utilizan los hornos de desaglomerado catalítico por lotes? Acelere MIM/CIM con desaglomerado a baja temperatura

- ¿Cuáles son algunas de las desventajas de los métodos de calefacción eléctrica? Costos elevados y dependencia de la red explicados

- ¿Cuál es la función de un horno de secado de temperatura constante de laboratorio? Preservación de la integridad de los nanocatalizadores magnéticos

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza como atmósfera protectora? Acelerar el tratamiento térmico

- ¿Cómo beneficia la capacidad de temperatura de los hornos continuos a los procesos industriales? Impulse la producción de alto volumen con calor extremo

- ¿Por qué la goma de silicona conductora de alto fenilo requiere vulcanización secundaria? Guía esencial de estabilidad