En la fabricación avanzada, los hornos de desaglomerado catalítico por lotes cumplen una función muy específica y crítica. Están diseñados para eliminar químicamente un aglomerante a base de poliacetal de las piezas "en verde", componentes recién moldeados a partir de una mezcla de polvo metálico o cerámico y un polímero. Este proceso, conocido como desaglomerado, es un paso intermedio esencial que prepara las piezas frágiles para la sinterización final a alta temperatura que las fusiona en un producto final sólido y denso.

El propósito central de un horno de desaglomerado catalítico no es solo calentar una pieza, sino crear un ambiente químico precisamente controlado. Utiliza un catalizador gaseoso para descomponer rápida y suavemente un aglomerante polimérico específico a bajas temperaturas, un paso crucial para producir componentes metálicos o cerámicos complejos y sin defectos.

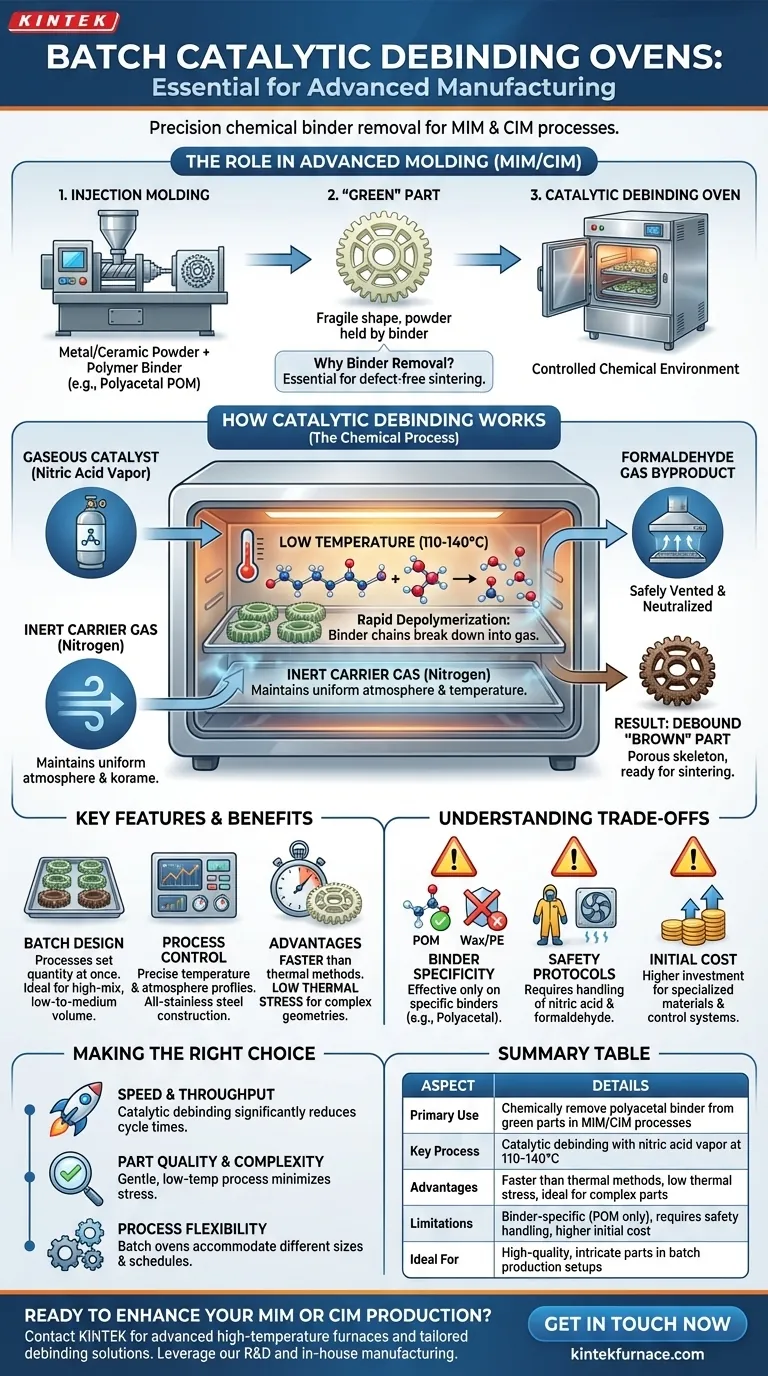

El papel del desaglomerado en el moldeo avanzado

Para comprender la función del horno, primero debe comprender el proceso de fabricación que soporta: Moldeo por Inyección de Metal (MIM) y Moldeo por Inyección de Cerámica (CIM). Este proceso permite la producción en masa de piezas complejas y de alto rendimiento.

¿Qué es una pieza "en verde"?

Una pieza "en verde" es el componente inmediatamente después de salir de la máquina de moldeo por inyección. Tiene la forma final deseada pero es extremadamente frágil.

Consiste en polvos finos de metal o cerámica unidos por un sistema de aglomerante polimérico, que típicamente constituye una parte significativa de su volumen.

El propósito del aglomerante

El aglomerante, a menudo un material como el poliacetal (POM), es esencial. Le da a la mezcla de polvo las características de flujo de un plástico, permitiendo que se inyecte en un molde complejo.

Sin el aglomerante, sería imposible formar estas formas intrincadas utilizando un proceso de moldeo por inyección.

Por qué la eliminación del aglomerante es crítica

Antes de que la pieza pueda ser sinterizada (calentada cerca del punto de fusión para fusionar las partículas de polvo), el aglomerante debe ser completamente removido.

Si queda algún aglomerante durante la sinterización, se quemará a altas temperaturas, liberando gases que pueden causar grietas, huecos, distorsión o contaminación en la pieza final. El paso de desaglomerado asegura que la pieza sea solo un esqueleto poroso de polvo metálico o cerámico, lista para la densificación.

Cómo funciona el desaglomerado catalítico

El desaglomerado catalítico es una elegante solución química al problema de la eliminación del aglomerante. Es significativamente más rápido y suave que los métodos puramente térmicos.

La reacción química

El proceso implica la introducción de un catalizador ácido gaseoso, típicamente vapor de ácido nítrico, en la cámara del horno calentada.

Este catalizador hace que el aglomerante de poliacetal (POM) se despolimerice rápidamente, descomponiendo sus largas cadenas poliméricas directamente en un gas (formaldehído). Esto ocurre a una temperatura relativamente baja, a menudo alrededor de 110-140°C.

El papel del horno

La tarea principal del horno es gestionar esta reacción con extrema precisión. Mantiene una temperatura uniforme en todas las piezas y controla el flujo de un gas portador inerte, como el nitrógeno, que está saturado con el catalizador.

También debe estar equipado con un sistema para ventilar y neutralizar de forma segura el subproducto de gas formaldehído resultante.

Ventajas sobre otros métodos

En comparación con el desaglomerado térmico tradicional, que quema lentamente el aglomerante durante muchas horas, el proceso catalítico puede completarse en una fracción del tiempo.

Esta velocidad, combinada con la baja temperatura de procesamiento, reduce drásticamente el estrés térmico en las piezas, lo que lo hace ideal para geometrías delicadas y complejas que podrían deformarse o agrietarse durante un ciclo térmico más lento.

Comprender el diseño de horno "por lotes"

El término "por lotes" se refiere a cómo se procesan las piezas, lo que tiene implicaciones para la flexibilidad y el control.

Procesamiento por lotes

Un horno por lotes procesa una cantidad determinada de piezas a la vez. Las piezas se cargan en bandejas o soportes, se colocan dentro de la cámara y la puerta se sella. Todo el ciclo (calentamiento, exposición catalítica y enfriamiento) se ejecuta en ese único "lote".

Esto contrasta con los hornos continuos, donde las piezas se mueven a través de diferentes zonas de temperatura en una cinta transportadora.

Características clave para el control del proceso

Estos hornos están construidos con características específicas mencionadas en las hojas de datos técnicos por una razón. La construcción totalmente de acero inoxidable es necesaria para resistir el catalizador ácido corrosivo.

El control completo de la atmósfera y los perfiles de temperatura no es negociable. Esto asegura que cada pieza en el lote, y cada ejecución de lote, experimente exactamente las mismas condiciones, lo que lleva a resultados altamente repetibles y predecibles.

Comprender las compensaciones

Si bien es potente, el desaglomerado catalítico no es una solución universal. Implica requisitos y limitaciones específicos que son críticos de entender.

Especificidad del aglomerante

La limitación principal es que el desaglomerado catalítico es efectivo solo en sistemas de aglomerantes específicos, siendo el poliacetal (POM) el más común. No funcionará en piezas moldeadas con otros aglomerantes como cera o polietileno.

Manejo y seguridad de productos químicos

El proceso requiere el uso de un ácido fuerte (ácido nítrico) y produce un gas peligroso (formaldehído). Esto requiere protocolos de seguridad robustos, equipos especializados para el manejo de productos químicos y sistemas efectivos de ventilación y tratamiento de gases de escape.

Costo inicial del equipo

Los materiales especializados y los sistemas de control precisos requeridos para los hornos de desaglomerado catalítico generalmente resultan en una inversión inicial más alta en comparación con los hornos de desaglomerado térmico más simples.

Tomar la decisión correcta para su objetivo

La selección de un proceso de desaglomerado depende completamente de sus prioridades de fabricación.

- Si su enfoque principal es la velocidad y el rendimiento: El desaglomerado catalítico es uno de los métodos más rápidos disponibles, reduciendo los ciclos de desaglomerado de días u horas a solo unas pocas horas.

- Si su enfoque principal es la calidad y complejidad de la pieza: La naturaleza suave y de baja temperatura del proceso minimiza las tensiones internas, lo que lo convierte en la opción superior para piezas pequeñas, intrincadas o frágiles.

- Si su enfoque principal es la flexibilidad del proceso: Un horno por lotes es ideal para producciones de alta mezcla y volumen bajo a medio, ya que puede adaptarse fácilmente a diferentes tamaños de piezas y programas de ejecución.

Al comprender los principios básicos del desaglomerado catalítico, puede aprovechar eficazmente sus ventajas únicas para lograr una calidad y eficiencia superiores en sus operaciones de MIM o CIM.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Uso principal | Eliminar químicamente el aglomerante de poliacetal de las piezas en verde en los procesos MIM/CIM |

| Proceso clave | Desaglomerado catalítico con vapor de ácido nítrico a 110-140°C |

| Ventajas | Más rápido que los métodos térmicos, bajo estrés térmico, ideal para piezas complejas |

| Limitaciones | Específico del aglomerante (solo POM), requiere manejo de seguridad, mayor costo inicial |

| Ideal para | Piezas intrincadas de alta calidad en configuraciones de producción por lotes |

¿Listo para mejorar su producción MIM o CIM con soluciones de desaglomerado confiables? Contacte a KINTEK hoy mismo para discutir cómo nuestros avanzados hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD personalizados, pueden adaptarse a sus necesidades únicas. Aproveche nuestra excepcional I+D y fabricación interna para obtener resultados precisos y eficientes. ¡Póngase en contacto ahora para comenzar a optimizar su proceso!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se utiliza un horno mufla de laboratorio durante la etapa de desaglomeración de cuerpos verdes de HAp? Control Térmico de Precisión

- ¿Cuál es la función de los hornos de caja de alta temperatura de laboratorio en el tratamiento T6 del aluminio? Clave para la resistencia del material

- ¿Por qué la calcinación es esencial para la formación de la fase NaFePO4? Ingeniería de Fosfato de Hierro y Sodio de Alto Rendimiento

- ¿Por qué se utiliza un horno mufla de caja para el recocido a 800 °C de muestras de titanio LMD? Optimice el rendimiento de su material

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?