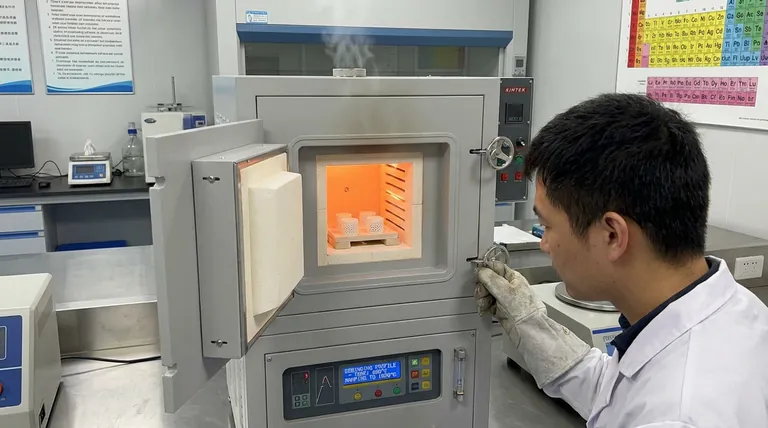

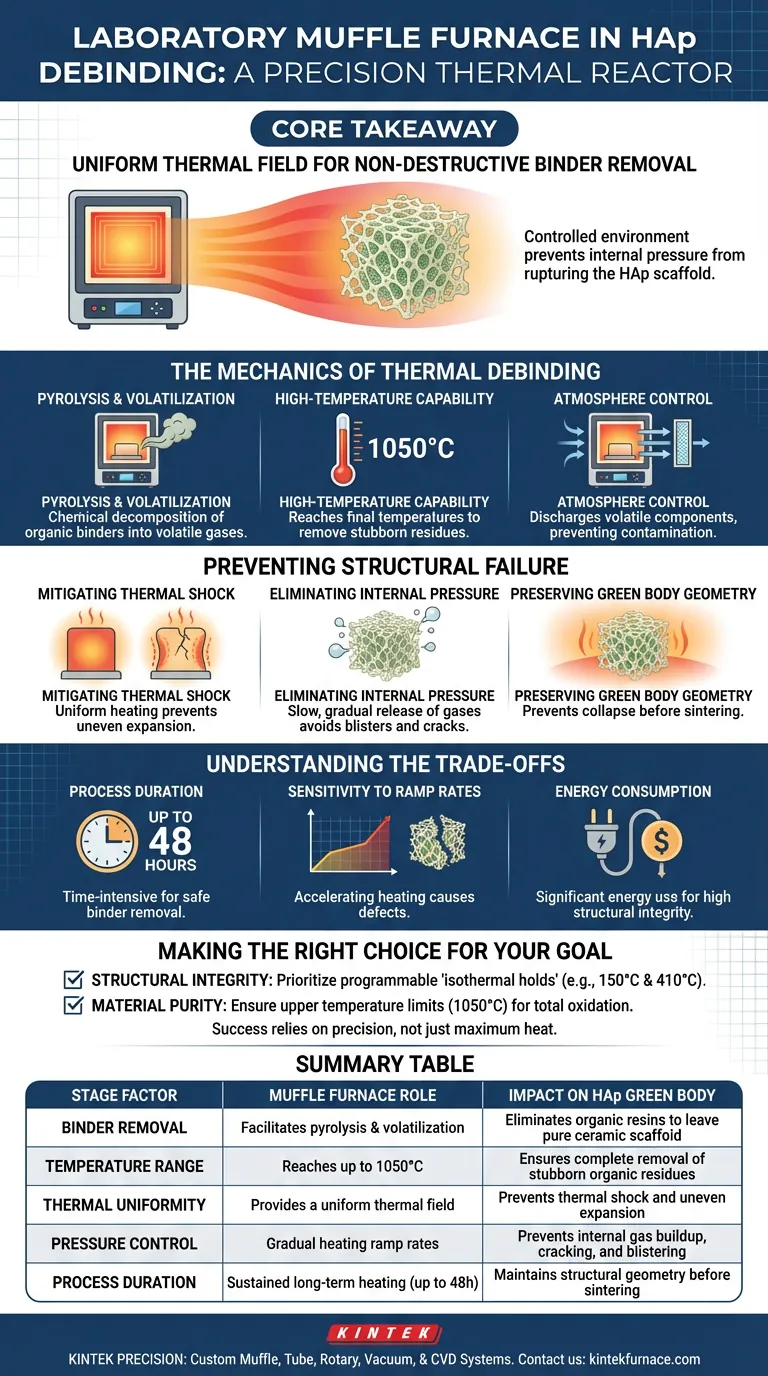

Un horno mufla de laboratorio actúa como un reactor térmico de alta precisión durante la etapa de desaglomeración. Se utiliza para aplicar un perfil de temperatura estrictamente controlado —a menudo alcanzando temperaturas finales alrededor de 1050 °C— para pirolizar y volatilizar las resinas orgánicas aglutinantes dentro de los cuerpos verdes de hidroxiapatita (HAp).

Conclusión Clave La función principal del horno mufla durante la desaglomeración no es solo calentar, sino proporcionar un campo térmico uniforme para la eliminación lenta y no destructiva del material orgánico. Este entorno controlado es la única forma de evitar que la presión interna rompa el frágil andamio de HAp antes de que sea sinterizado.

La Mecánica de la Desaglomeración Térmica

Pirólisis y Volatilización

El horno mufla se emplea para facilitar la descomposición química de los aglutinantes orgánicos. Al aumentar la temperatura, el horno convierte los aglutinantes de resina sólida que mantienen unido el polvo de HAp en gases volátiles.

Capacidad de Alta Temperatura

Si bien la desaglomeración a menudo comienza a temperaturas más bajas, el horno debe ser capaz de alcanzar temperaturas significativas, como 1050 °C. Esto asegura la eliminación completa de residuos orgánicos rebeldes que podrían contaminar el biomaterial final.

Control de Atmósfera

El horno crea un entorno contenido donde estos componentes volátiles pueden ser descargados de manera segura. Esto evita la redeposición de carbono u otras impurezas en la estructura porosa de HAp.

Prevención de Fallas Estructurales

Mitigación del Choque Térmico

El papel más crítico del horno mufla es generar un campo térmico uniforme. Si la temperatura varía significativamente en la cámara del horno, el cuerpo verde de HAp experimentará una expansión desigual.

Eliminación de la Presión Interna

Si los aglutinantes se descomponen demasiado rápido, se acumula presión de gas dentro del cuerpo cerámico. El horno mufla permite una liberación lenta y gradual de estos gases, evitando la formación de ampollas, grietas o delaminación.

Preservación de la Geometría del Cuerpo Verde

Durante esta etapa, la estructura de HAp es frágil porque el aglutinante —que le da forma— se está eliminando. El calentamiento suave y uniforme del horno mufla evita el colapso estructural antes de que las partículas cerámicas comiencen a sinterizarse y unirse.

Comprender las Compensaciones

Duración del Proceso

La desaglomeración efectiva en un horno mufla consume mucho tiempo. Los programas de desaglomeración complejos pueden durar hasta 48 horas para garantizar la eliminación segura del aglutinante sin dañar la pieza.

Sensibilidad a las Tasas de Rampa

El proceso requiere una paciencia rigurosa. Acelerar la tasa de calentamiento para ahorrar tiempo casi invariablemente conduce a defectos, ya que las tensiones internas causadas por los gradientes de temperatura fracturarán las estructuras de paredes gruesas.

Consumo de Energía

Las altas temperaturas mantenidas durante largos períodos dan como resultado un consumo de energía significativo. Este es un costo ineludible de lograr una alta integridad estructural en cerámicas de HAp.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de un horno mufla para la desaglomeración de HAp, adapte su enfoque a sus restricciones específicas:

- Si su enfoque principal es la Integridad Estructural: Priorice un horno con "mantenimientos isotérmicos" programables (por ejemplo, a 150 °C y 410 °C) para permitir que los gases escapen completamente antes de aumentar el calor.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que su horno pueda mantener los límites de temperatura superiores (1050 °C) para garantizar la oxidación total de todos los residuos orgánicos.

El éxito en la desaglomeración de hidroxiapatita depende menos del calor máximo y más de la precisión del perfil térmico.

Tabla Resumen:

| Factor de Etapa | Rol del Horno Mufla | Impacto en el Cuerpo Verde de HAp |

|---|---|---|

| Eliminación de Aglutinante | Facilita la pirólisis y volatilización | Elimina resinas orgánicas para dejar un andamio cerámico puro |

| Rango de Temperatura | Alcanza hasta 1050 °C | Asegura la eliminación completa de residuos orgánicos rebeldes |

| Uniformidad Térmica | Proporciona un campo térmico uniforme | Previene el choque térmico y la expansión desigual |

| Control de Presión | Tasas de rampa de calentamiento gradual | Previene la acumulación de gas interno, grietas y ampollas |

| Duración del Proceso | Calentamiento sostenido a largo plazo (hasta 48h) | Mantiene la geometría estructural antes de la sinterización |

Mejore su Investigación de Materiales con la Precisión KINTEK

No permita que grietas internas o impurezas arruinen sus andamios de hidroxiapatita. KINTEK proporciona hornos mufla líderes en la industria diseñados para las rigurosas demandas de la desaglomeración térmica. Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados a los requisitos específicos de su laboratorio.

Ya sea que necesite tasas de rampa precisas para cuerpos verdes delicados o capacidades de alta temperatura para una pureza total, nuestros hornos de alta temperatura garantizan resultados consistentes en todo momento.

Contáctenos hoy mismo para encontrar el horno perfecto para sus necesidades de procesamiento de HAp.

Guía Visual

Referencias

- Ali Arab, Chunwei Zhang. Influence of Cell Geometry on the Mechanical and Failure Characteristics of 3D Voronoi Hydroxyapatite Through the Stereolithography Technique. DOI: 10.3390/ceramics8010004

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué es necesario un horno mufla con control de calentamiento programable multietapa para la síntesis de óxido de magnesio sol-gel?

- ¿Qué características de seguridad debe tener un horno mufla? Protecciones esenciales para la seguridad de su laboratorio

- ¿Cuál es la función principal de un horno mufla de alta temperatura en la fundición de ilmenita? Mejorar la eficiencia carbotérmica

- ¿Cómo se utiliza un horno mufla en el recocido de vidrio de borosilicato de bismuto y plomo? Dominando la liberación de tensiones

- ¿Cómo minimizan los hornos de crisol las pérdidas por oxidación? Preserve la calidad del metal y maximice el rendimiento

- ¿Qué rangos de temperatura pueden alcanzar los diferentes tipos de hornos mufla? Encuentre el ajuste perfecto para su laboratorio

- ¿Cuáles son las funciones principales de los hornos industriales de mufla o tubulares de alta temperatura en el sinterizado de PCEC?

- ¿Cómo facilita el proceso de calcinación a alta temperatura en un horno mufla la transformación estructural del KMnPO4·H2O?