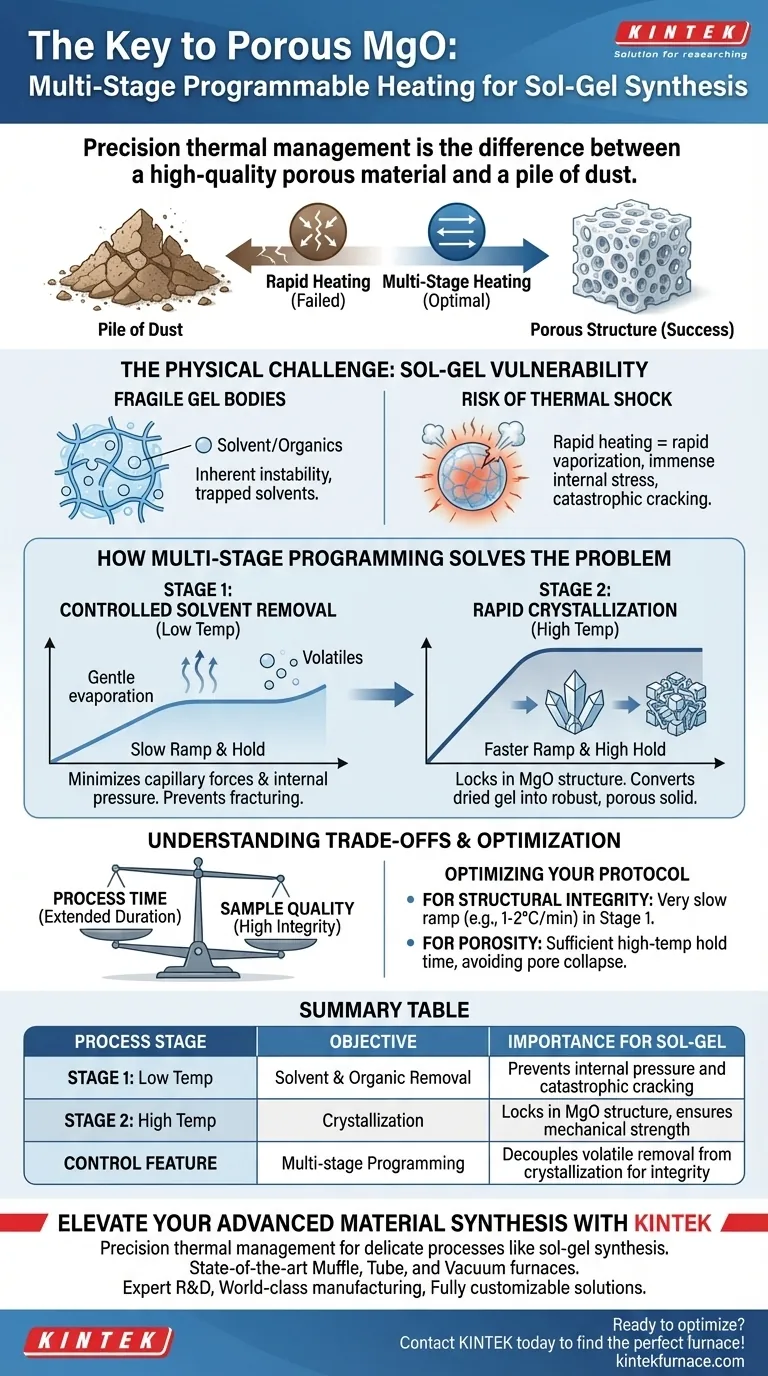

La gestión térmica de precisión es la diferencia entre un material poroso de alta calidad y un montón de polvo. Se necesita un horno mufla con calentamiento programable multietapa porque permite desacoplar el delicado proceso de eliminación de disolventes de la fase de cristalización a alta temperatura. Este control específico evita que los frágiles cuerpos de gel se agrieten o desintegren, asegurando que el óxido de magnesio final conserve su estructura porosa prevista.

El método sol-gel crea una red húmeda y frágil que es muy sensible a la presión interna. El calentamiento multietapa mitiga los fallos liberando lentamente los volátiles antes de aumentar la temperatura necesaria para la cristalización.

El Desafío Físico del Procesamiento Sol-Gel

La Vulnerabilidad de los Cuerpos de Gel

Los cuerpos de gel creados mediante el método sol-gel son inherentemente inestables durante las etapas iniciales del procesamiento.

Contienen una cantidad significativa de disolvente y residuos orgánicos atrapados dentro de una delicada red sólida.

El Riesgo de Choque Térmico

Si estos cuerpos se someten a una rampa de calentamiento única y rápida, los líquidos internos se vaporizan demasiado rápido.

Esta rápida expansión crea una inmensa tensión interna, lo que provoca un agrietamiento catastrófico o la desintegración total de la muestra.

Cómo la Programación Multietapa Resuelve el Problema

Etapa 1: Eliminación Controlada de Disolventes

El calentamiento programable le permite establecer una velocidad de rampa lenta y tiempos de mantenimiento específicos a temperaturas más bajas.

Esta fase "suave" permite que los disolventes y los orgánicos se evaporen gradualmente.

Al eliminar estos volátiles lentamente, se minimizan las fuerzas capilares y la presión interna, evitando que el gel se fracture.

Etapa 2: Cristalización Rápida

Una vez que los componentes orgánicos se han eliminado de forma segura, el horno puede pasar automáticamente a una velocidad de calentamiento más alta.

Luego, el programa mantiene el material a alta temperatura para facilitar la cristalización.

Esta fase fija la estructura del óxido de magnesio, convirtiendo el gel seco en un sólido poroso y robusto sin riesgo de colapso.

Comprendiendo las Compensaciones

Tiempo de Proceso vs. Calidad de la Muestra

La principal compensación del uso de un perfil multietapa es la mayor duración del experimento.

Una rampa de una sola etapa es más rápida, pero casi invariablemente conduce a fallos estructurales en los materiales derivados de sol-gel.

Complejidad de la Optimización

Desarrollar el programa correcto requiere prueba y error para encontrar las velocidades de rampa perfectas para su composición de gel específica.

Sin embargo, una vez definido, la naturaleza programable garantiza la reproducibilidad, eliminando la variabilidad que se encuentra en los ajustes manuales.

Tomando la Decisión Correcta para su Objetivo

Optimización de su Protocolo Térmico

- Si su principal enfoque es la Integridad Estructural: Programe velocidades de rampa muy lentas (por ejemplo, 1-2 °C/min) durante la fase de evaporación del disolvente para minimizar la tensión interna.

- Si su principal enfoque es la Porosidad: Asegúrese de que el tiempo de mantenimiento a alta temperatura sea suficiente para cristalizar el esqueleto, pero lo suficientemente corto como para evitar el colapso de los poros.

Dominar el perfil térmico es el paso final y crítico en la ingeniería de materiales porosos de alto rendimiento.

Tabla Resumen:

| Etapa del Proceso | Objetivo | Importancia para Sol-Gel |

|---|---|---|

| Etapa 1: Baja Temperatura | Eliminación de Disolventes y Orgánicos | Previene la presión interna y el agrietamiento catastrófico |

| Etapa 2: Alta Temperatura | Cristalización | Fija la estructura del MgO y asegura la resistencia mecánica |

| Característica de Control | Programación Multietapa | Desacopla la eliminación de volátiles de la cristalización para la integridad |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La gestión térmica de precisión es la clave para desbloquear el potencial de sus materiales porosos. KINTEK ofrece sistemas de hornos mufla, de tubo y de vacío de última generación, diseñados específicamente para procesos delicados como la síntesis sol-gel.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos programables proporcionan la estabilidad y el control necesarios para garantizar que su óxido de magnesio conserve su estructura prevista sin riesgo de colapso. Ya sea que necesite una solución estándar o un horno de alta temperatura totalmente personalizable adaptado a sus necesidades de investigación únicas, estamos aquí para apoyar el éxito de su laboratorio.

¿Listo para optimizar su protocolo térmico? ¡Contacte a KINTEK hoy mismo para encontrar el horno perfecto para su aplicación!

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de mufla y un horno fluidizado de gas externo? Elija el horno de alta temperatura adecuado para su laboratorio

- ¿Qué deben considerar los propietarios al cambiar a un horno eléctrico? Evite errores costosos con esta guía

- ¿Qué papel juega un horno mufla en las reacciones químicas? Logre un procesamiento térmico preciso y libre de contaminación

- ¿Cuáles son algunos procesos comunes que utilizan hornos mufla? Lograr aplicaciones de alta temperatura puras y controladas

- ¿Por qué es necesaria la calcinación a alta temperatura para la modificación del carbono poroso dopado con boro? Perspectivas de expertos

- ¿Cómo facilitan los hornos de crisol los cambios rápidos de aleación? Logre una flexibilidad de producción inigualable

- ¿Cuál es la función principal de un horno mufla de laboratorio en la conversión de tierra de diatomeas? | KINTEK

- ¿Qué medidas de preparación ante emergencias se deben tomar al usar un horno de mufla? Garantice la seguridad y prevenga peligros