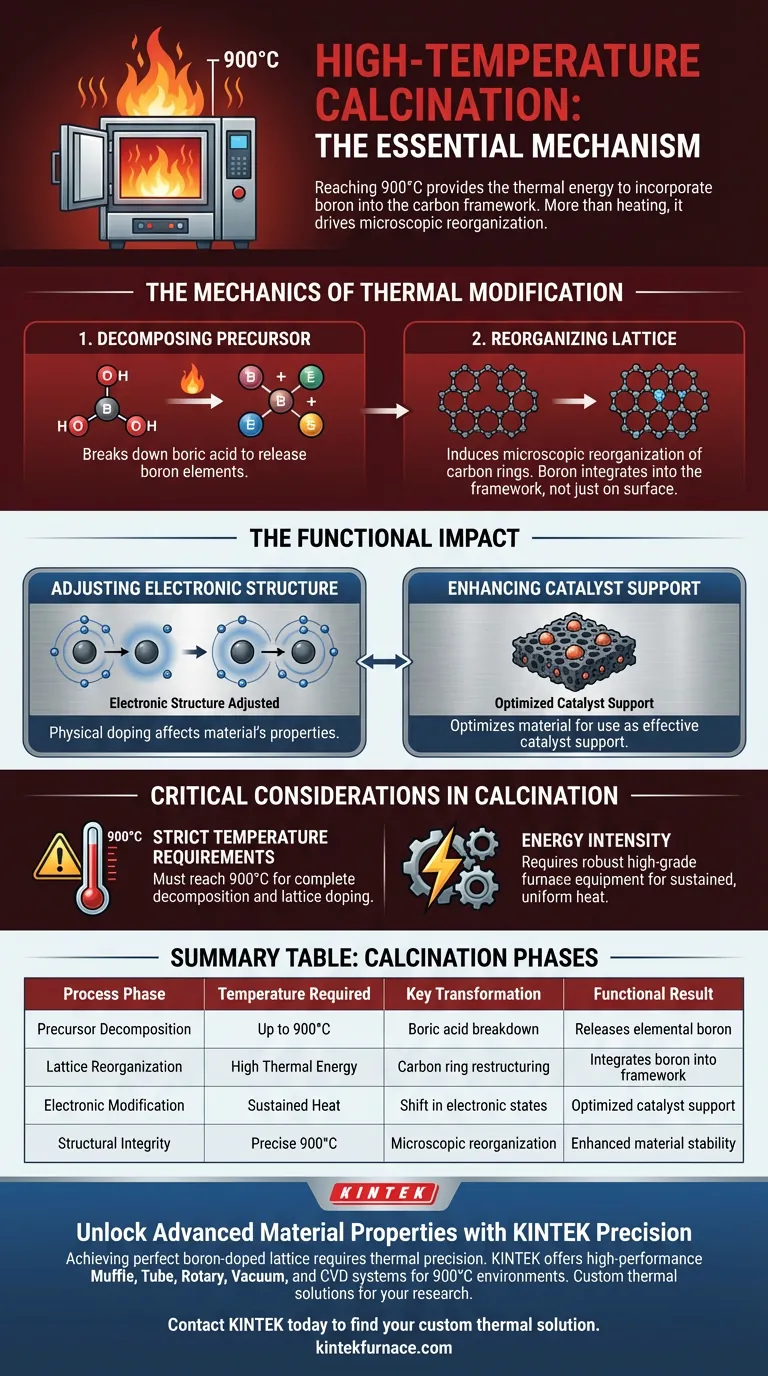

La calcinación a alta temperatura es el mecanismo esencial requerido para incorporar con éxito átomos de boro en un marco de carbono. Al someter el material a un calor intenso, específicamente hasta 900 grados Celsius, se proporciona la energía térmica necesaria para descomponer precursores como el ácido bórico y forzar físicamente los elementos de boro en la red de carbono.

La calcinación a alta temperatura hace más que simplemente calentar el material; impulsa una reorganización microscópica de los anillos de carbono. Este cambio estructural es la única forma de dopar eficazmente el boro en la red, alterando así la estructura electrónica para su uso como soporte de catalizador.

La Mecánica de la Modificación Térmica

Descomposición del Precursor

El proceso comienza con la descomposición de la fuente de boro, típicamente ácido bórico.

Los entornos térmicos estándar son insuficientes para esta tarea; se requiere un horno de alta temperatura para descomponer completamente el ácido y liberar los elementos de boro.

Reorganización de la Red

Una vez liberado el boro, el calor extremo induce una reorganización microscópica del carbono poroso.

Específicamente, las estructuras de anillos de seis miembros del carbono comienzan a desplazarse y reestructurarse.

Esta reorganización crea las condiciones necesarias para que los átomos de boro se integren directamente en el marco de carbono en lugar de simplemente reposar en la superficie.

El Impacto Funcional

Ajuste de la Estructura Electrónica

El dopaje físico de átomos de boro tiene un profundo efecto en las propiedades del material.

Ajusta eficazmente la estructura electrónica del carbono poroso.

Mejora del Soporte de Catalizador

Esta modificación electrónica es la razón principal del proceso.

Optimiza el material para que sirva como un soporte de catalizador altamente eficaz, una capacidad que carece el carbono poroso no tratado.

Consideraciones Críticas en la Calcinación

Requisitos Estrictos de Temperatura

La precisión es primordial; el proceso exige temperaturas que alcancen los 900 grados Celsius.

No alcanzar este umbral resultará en una descomposición incompleta del ácido bórico y un fallo en el dopaje de la red.

Intensidad Energética

Este método consume mucha energía debido a los requisitos térmicos extremos.

Requiere equipos de horno robustos y de alta calidad capaces de mantener estas temperaturas para garantizar una reorganización uniforme.

Optimización de su Estrategia de Síntesis

Para lograr los mejores resultados en la modificación del carbono poroso dopado con boro, alinee su proceso con sus objetivos técnicos específicos.

- Si su enfoque principal es la integridad estructural: Asegúrese de que su perfil térmico alcance los 900 °C completos para garantizar la reorganización microscópica completa de los anillos de carbono.

- Si su enfoque principal es la eficiencia catalítica: Verifique que la duración de la calcinación sea suficiente para ajustar completamente la estructura electrónica del soporte del catalizador.

Dominar la fase de calcinación a alta temperatura es el factor decisivo para desbloquear las propiedades electrónicas avanzadas de los materiales de carbono dopados.

Tabla Resumen:

| Fase del Proceso | Temperatura Requerida | Transformación Clave | Resultado Funcional |

|---|---|---|---|

| Descomposición del Precursor | Hasta 900 °C | Descomposición del ácido bórico | Libera boro elemental |

| Reorganización de la Red | Alta Energía Térmica | Restructuración de anillos de carbono | Integra boro en el marco |

| Modificación Electrónica | Calor Sostenido | Cambio en los estados electrónicos | Soporte de catalizador optimizado |

| Integridad Estructural | Preciso 900 °C | Reorganización microscópica | Estabilidad mejorada del material |

Desbloquee Propiedades Avanzadas de Materiales con Precisión KINTEK

Lograr la red perfecta dopada con boro requiere más que solo calor; requiere precisión térmica absoluta. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para mantener los rigurosos entornos de 900 °C necesarios para sus síntesis de laboratorio más exigentes.

Ya sea que esté modificando carbono poroso o desarrollando catalizadores de próxima generación, nuestros hornos de alta temperatura personalizables brindan la uniformidad y confiabilidad que su investigación merece. Contacte a KINTEK hoy mismo para encontrar su solución térmica personalizada y elevar los resultados de su ciencia de materiales.

Guía Visual

Referencias

- Hui Liu, Qingshan Zhao. A Palladium Catalyst Supported on Boron-Doped Porous Carbon for Efficient Dehydrogenation of Formic Acid. DOI: 10.3390/nano14060549

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la aplicación de un horno mufla en la caracterización de biocarbón? Análisis maestro de cenizas y control de pirólisis

- ¿Qué condiciones experimentales proporciona un horno mufla para la prueba de resistencia a la oxidación de composites de Ti/Al2O3?

- ¿Cuál es el papel de un horno mufla en la preparación de biocarbón a partir de Miscanthus sinensis? Control Maestro de Pirólisis

- ¿Cómo se comparan los tamaños de cámara de los hornos de mufla y los hornos de secado? Diferencias clave explicadas

- ¿Cuál es el propósito de usar un horno de caja de alta precisión para latón de entropía media? Dominio del control microestructural

- ¿Qué papel juega un horno mufla en la síntesis de biocarbón? Perspectivas de expertos sobre la carbonización de biomasa basada en pulsos

- ¿Qué papel juega un horno mufla eléctrico en la siliciación de soldaduras de acero 10Kh23N18? Perspectiva Térmica Experta

- ¿Cuáles son las aplicaciones de un horno mufla de laboratorio en la evaluación de biocarbón? Optimice su investigación sobre biomasa