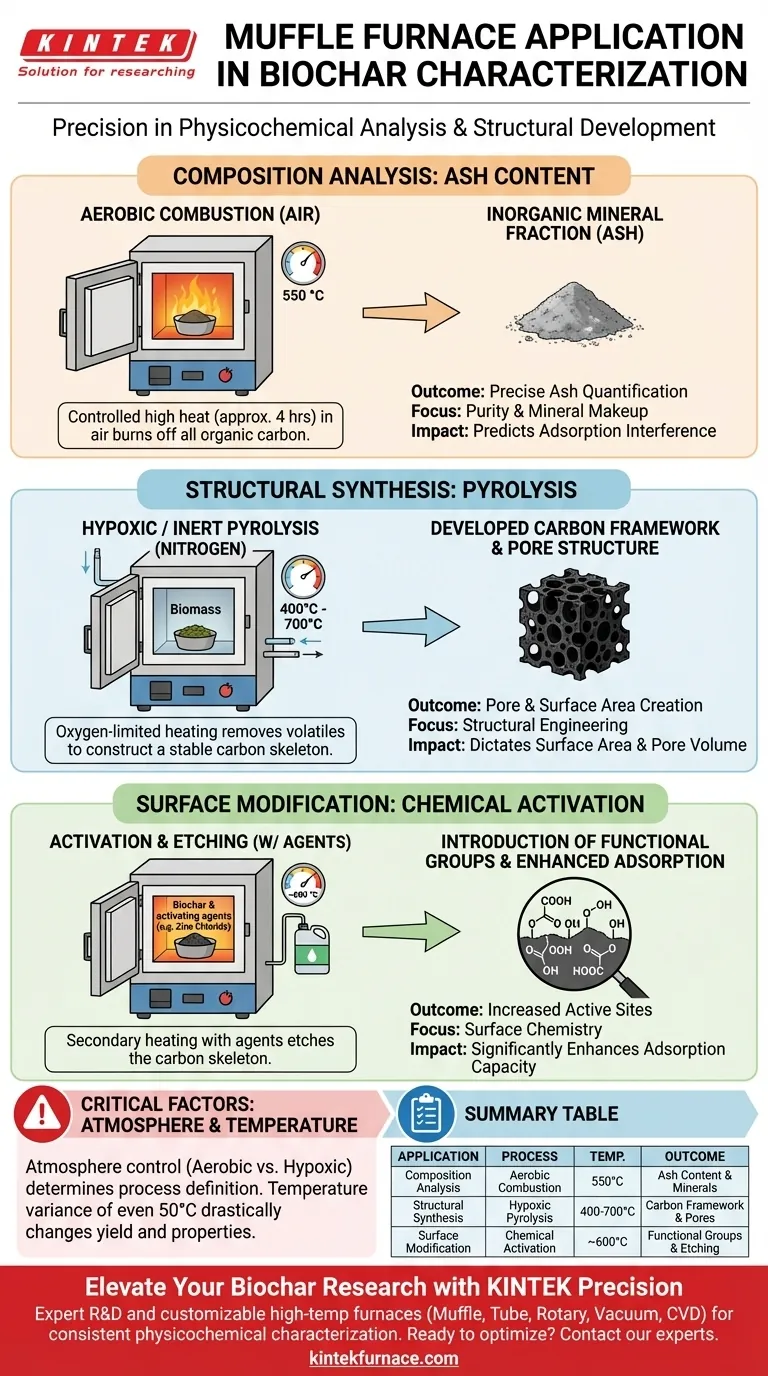

La aplicación principal de un horno mufla en la caracterización fisicoquímica del biocarbón es la determinación precisa del contenido de cenizas.

Al someter las muestras a altas temperaturas controladas, típicamente 550 °C durante períodos prolongados, el horno asegura la combustión completa de la materia orgánica. Esto deja solo los componentes minerales inorgánicos, lo que permite la cuantificación precisa de los elementos no carbono que influyen en el rendimiento de adsorción del material.

Conclusión Clave Si bien se utiliza ampliamente para la síntesis de materiales, en el contexto de la caracterización, el horno mufla actúa como una herramienta gravimétrica crítica. Aísla la fracción inorgánica de la biomasa quemando el esqueleto de carbono, proporcionando datos esenciales sobre la pureza y la composición mineral que dictan la eficiencia de la aplicación final del biocarbón.

Caracterización de la Composición Inorgánica: Contenido de Cenizas

El uso analítico más directo del horno mufla es la evaluación de la pureza y la composición mineral de la materia prima y del producto final de biocarbón.

El Proceso de Combustión

Para determinar el contenido de cenizas, el horno se ajusta a un ambiente aeróbico para facilitar la oxidación. Las muestras se calientan a aproximadamente 550 °C durante una duración de aproximadamente 4 horas.

Aislamiento de Minerales

Este calor intenso elimina todo el carbono orgánico y la materia volátil. El residuo restante representa los minerales inorgánicos (cenizas), lo que permite a los investigadores calcular el porcentaje exacto de material no combustible en la muestra.

Impacto en la Adsorción

Comprender el contenido de cenizas es vital porque los componentes inorgánicos pueden bloquear los poros o interactuar químicamente con los adsorbentes. Una caracterización precisa aquí predice qué tan bien funcionará el biocarbón en aplicaciones de filtración o enmienda del suelo.

Preparación de Muestras y Desarrollo Estructural

Si bien la determinación de cenizas es un proceso analítico, el horno mufla es también la herramienta principal para preparar muestras con propiedades fisicoquímicas específicas que serán caracterizadas.

Pirólisis Controlada

A diferencia de la determinación de cenizas, este proceso requiere una atmósfera con oxígeno limitado (hipóxica) o rica en nitrógeno. El horno calienta la biomasa (como residuos de algodón, Miscanthus o huesos de dátil) a temperaturas entre 400 °C y 700 °C.

Desarrollo del Marco de Carbono

Al restringir el oxígeno, el horno evita que la muestra se convierta en ceniza. En cambio, facilita la descomposición térmica, eliminando los volátiles para construir un esqueleto de carbono estable.

Formación de la Estructura de Poros

Este tratamiento térmico es responsable del desarrollo inicial de la porosidad del material. La temperatura y duración específicas (por ejemplo, 600 °C durante 30 minutos) dictan el área superficial y el volumen de poros, que se miden posteriormente durante la caracterización.

Modificación Química Avanzada

El horno mufla también se utiliza en etapas térmicas secundarias para alterar químicamente las propiedades superficiales del biocarbón para caracterizaciones especializadas.

Activación y Grabado

Los investigadores utilizan el horno para calentar biocarbón con agentes activadores, como cloruro de zinc, a menudo a temperaturas alrededor de 600 °C. Este proceso actúa como un paso de deshidratación que "graba" el esqueleto de carbono.

Funcionalización

Esta modificación profunda aumenta el área superficial específica e introduce nanopartículas activas (como óxido de zinc). Esto crea grupos funcionales de superficie específicos que mejoran significativamente la capacidad de adsorción del material.

Comprender las Compensaciones

El uso de un horno mufla requiere distinguir entre la combustión analítica y la síntesis estructural.

El Control de la Atmósfera es Crítico

La definición del proceso cambia completamente según el flujo de gas. Las condiciones aeróbicas destruyen la estructura del carbono (Contenido de Cenizas), mientras que las condiciones hipóxicas/inertes la conservan y endurecen (Pirólisis). No sellar una retorta o controlar el flujo de nitrógeno durante la síntesis dará como resultado cenizas no deseadas en lugar de biocarbón.

Precisión de la Temperatura

Las desviaciones de temperatura alteran significativamente los datos fisicoquímicos. Una variación de incluso 50 °C durante la fase de preparación puede cambiar drásticamente el rendimiento, la distribución del tamaño de los poros y los grupos funcionales de la superficie, haciendo imposible una caracterización consistente.

Tomando la Decisión Correcta para Su Objetivo

El horno mufla es un instrumento de doble propósito en la ciencia del biocarbón. Para usarlo de manera efectiva, defina claramente su objetivo inmediato.

- Si su enfoque principal es el Análisis de Composición: Utilice el horno para realizar una combustión completa a 550 °C en aire para cuantificar el contenido de cenizas inorgánicas.

- Si su enfoque principal es la Ingeniería Estructural: Utilice el horno para impulsar la pirólisis a 400-700 °C en un ambiente con oxígeno limitado para construir la estructura de poros y el área superficial.

- Si su enfoque principal es la Activación de Superficie: Utilice el horno para una etapa de calentamiento secundaria con agentes químicos para introducir grupos funcionales y grabar la superficie del carbono.

Utilizado correctamente, el horno mufla sirve como la herramienta fundamental tanto para definir la estructura del biocarbón como para verificar su pureza química.

Tabla Resumen:

| Categoría de Aplicación | Proceso Principal | Temperatura Típica | Resultado/Datos Clave |

|---|---|---|---|

| Análisis de Composición | Combustión Aeróbica | 550°C | Determinación precisa del Contenido de Cenizas y Fracción Mineral |

| Síntesis Estructural | Pirólisis Hipóxica | 400°C - 700°C | Desarrollo del marco de carbono y la estructura de poros |

| Modificación de Superficie | Activación Química | ~600°C | Introducción de grupos funcionales y grabado del área superficial |

Mejore su Investigación de Biocarbón con la Precisión KINTEK

La consistencia es la base de una caracterización fisicoquímica precisa. En KINTEK, entendemos que una variación de incluso 50 °C puede comprometer todo su conjunto de datos. Respaldados por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para las necesidades únicas de su laboratorio.

Ya sea que esté cuantificando el contenido de cenizas o diseñando marcos de carbono complejos, nuestros hornos de alta temperatura proporcionan la estabilidad térmica y el control de atmósfera requeridos para resultados líderes en la industria.

¿Listo para optimizar sus procesos térmicos?

Contacte a nuestros expertos hoy mismo para encontrar su solución personalizada.

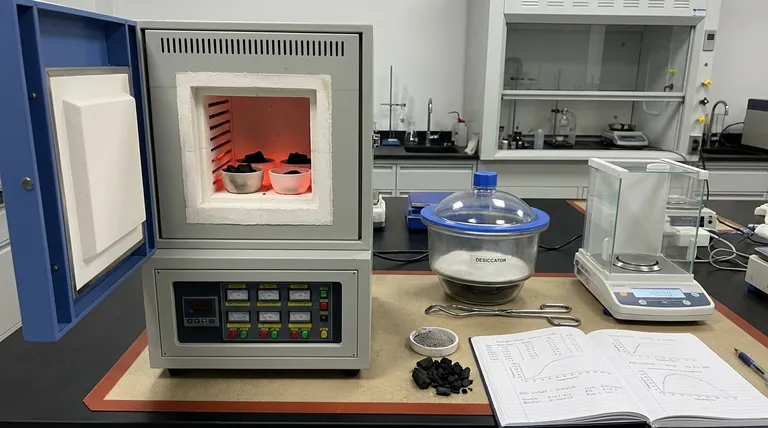

Guía Visual

Referencias

- S. S. Ibrahim, Badr A. Mohamed. Catalyzed biochar from date palm waste for ammonium removal: potential application in poultry farms for ammonia mitigation. DOI: 10.1007/s43621-025-00817-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo garantiza un horno mufla de laboratorio la calidad del producto? Precisión en la pirólisis de biomasa con oxígeno limitado

- ¿Cuáles son las características generales y las ventajas de los hornos de resistencia tipo caja? Descubra soluciones de calentamiento versátiles para su laboratorio

- ¿Qué características especiales hacen que los hornos mufla sean adecuados para ciertas aplicaciones? Descubra soluciones de precisión a alta temperatura

- ¿Por qué se requiere un horno mufla de precisión para el sinterizado de TiO2? Optimice el rendimiento de su célula solar sensibilizada por colorante

- ¿Cómo se utiliza un horno mufla en la industria farmacéutica? Garantizar la pureza en las pruebas y el análisis de medicamentos

- ¿Qué tipos de análisis se pueden realizar con un horno mufla en el análisis de carbón? Desbloquee información clave sobre la calidad del carbón

- ¿Por qué se utiliza un horno mufla para el tratamiento térmico primario a 250 °C? Optimice la estructura de su catalizador de perovskita

- ¿Cuáles son las aplicaciones principales de un horno de caja? Usos esenciales en el tratamiento térmico y el procesamiento de materiales