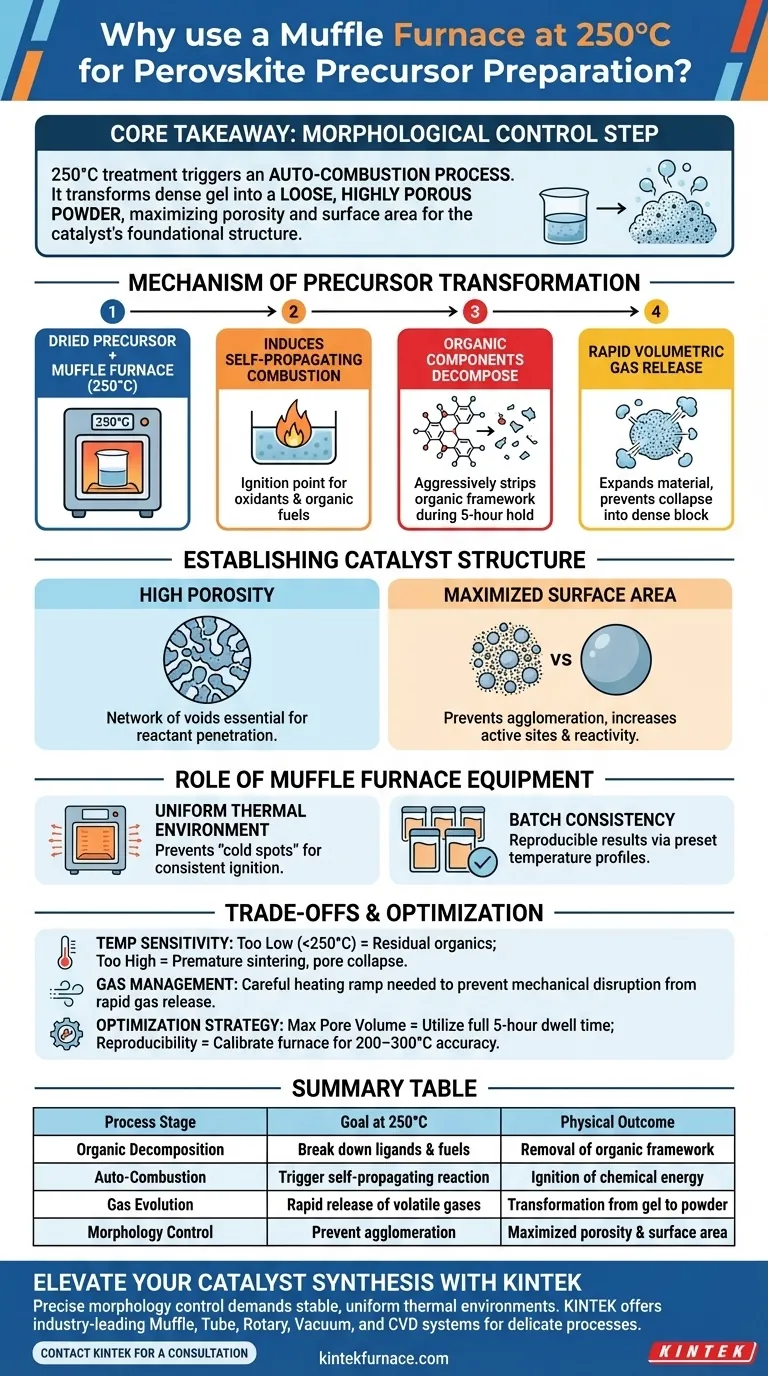

Se utiliza un horno mufla a 250 °C principalmente para inducir una reacción de combustión autosostenida dentro del gel precursor seco. Este tratamiento térmico específico descompone los componentes orgánicos, lo que resulta en la rápida liberación de un gran volumen de gas. El gas en expansión transforma el gel denso en un polvo suelto y altamente poroso, que es la estructura fundamental requerida para un catalizador de perovskita eficaz.

Conclusión Clave: El tratamiento a 250 °C no es solo para secar; es un paso de control morfológico. Desencadena un proceso de autocombustión que maximiza la porosidad y el área superficial, definiendo la reactividad potencial del catalizador antes del sinterizado final.

El Mecanismo de Transformación del Precursor

Inducción de la Combustión Autosostenida

La función principal del horno mufla en esta etapa es proporcionar un entorno estable de temperatura media (250 °C). Esta temperatura actúa como punto de ignición para los oxidantes y los combustibles orgánicos dentro del gel seco.

Una vez alcanzado el umbral, la reacción se vuelve autosostenida. Se propaga por el material por su propia energía, requiriendo que el horno solo mantenga la condición ambiental en lugar de impulsar directamente la cinética de la reacción.

Descomposición de Componentes Orgánicos

Durante el tiempo de mantenimiento de cinco horas a 250 °C, los ligandos y componentes orgánicos dentro del gel se descomponen térmicamente. Esta descomposición es agresiva y elimina eficazmente el marco orgánico de los iones metálicos.

Liberación Volumétrica de Gas

A medida que los orgánicos se descomponen, se convierten en gases. Dado que esto ocurre rápidamente dentro de la estructura del gel, el gas que escapa obliga al material a expandirse. Esta expansión evita que el material colapse en un bloque denso.

Establecimiento de la Estructura del Catalizador

Creación de Alta Porosidad

El resultado más crítico de este proceso es la textura física del polvo resultante. La liberación "explosiva" de gas deja una red de vacíos y poros.

Esta red porosa es esencial para la función del catalizador. Asegura que los gases o líquidos reactivos puedan penetrar profundamente en el material en lugar de solo interactuar con la capa exterior.

Maximización del Área Superficial de Reacción

La transición de un gel a un polvo precursor suelto aumenta drásticamente el área superficial específica. Al prevenir la aglomeración en esta etapa temprana, el proceso asegura que se expongan más sitios activos.

Un área superficial mayor se correlaciona directamente con una mayor eficiencia catalítica en la aplicación final.

El Papel del Equipo del Horno Mufla

Entorno Térmico Uniforme

Si bien la reacción química impulsa la porosidad, el horno mufla asegura que la temperatura de ignición se aplique de manera uniforme. Su diseño cerrado evita gradientes térmicos que podrían generar "puntos fríos" donde la reacción no se enciende.

Consistencia de Lote

La estabilidad del horno mufla de laboratorio permite obtener resultados reproducibles. Al adherirse a una curva de temperatura preestablecida, el horno asegura que cada lote de precursor experimente el mismo perfil de descomposición exacto.

Comprensión de los Compromisos

Sensibilidad a la Temperatura

Si bien 250 °C es el objetivo para este precursor específico, la desviación puede ser perjudicial. Si la temperatura es demasiado baja, la autocombustión no se activará, dejando orgánicos residuales que contaminan el producto final. Por el contrario, temperaturas excesivas (por ejemplo, picos incontrolados) podrían inducir un sinterizado prematuro, colapsando los poros que se intenta crear.

Gestión de la Evolución de Gases

La rápida liberación de gas es beneficiosa para la porosidad, pero requiere una gestión cuidadosa. La repentina expansión puede alterar mecánicamente el contenedor o dispersar el polvo si la rampa de calentamiento es demasiado agresiva antes del tiempo de permanencia a 250 °C.

Optimización de su Estrategia de Tratamiento Térmico

Para garantizar un catalizador de perovskita de la más alta calidad, adapte su enfoque según sus objetivos estructurales específicos:

- Si su enfoque principal es maximizar el volumen de poros: Asegúrese de que se aproveche al máximo el tiempo de permanencia a la temperatura (5 horas) para permitir la evolución completa del gas en todo el volumen del gel.

- Si su enfoque principal es la reproducibilidad lote a lote: Calibre el horno mufla específicamente para el rango de 200–300 °C, ya que algunos hornos de alta temperatura pueden fluctuar más en estas configuraciones "medias" más bajas.

El éxito de su catalizador depende no solo de la química del gel, sino de la precisión del entorno térmico que crea su esqueleto.

Tabla Resumen:

| Etapa del Proceso | Objetivo a 250 °C | Resultado Físico |

|---|---|---|

| Descomposición Orgánica | Descomponer ligandos y combustibles | Eliminación del marco orgánico |

| Autocombustión | Desencadenar reacción autosostenida | Ignición de energía química |

| Evolución de Gases | Liberación rápida de gases volátiles | Transformación de gel a polvo |

| Control de Morfología | Prevenir la aglomeración | Porosidad y área superficial maximizadas |

Eleve la Síntesis de su Catalizador con KINTEK

El control preciso de la morfología en la preparación de perovskitas exige un entorno térmico uniforme y una estabilidad absoluta de la temperatura. KINTEK proporciona soluciones de calentamiento líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, diseñados específicamente para manejar procesos delicados como la autocombustión y la descomposición orgánica.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción. Asegure la consistencia lote a lote y maximice el área superficial reactiva de su catalizador hoy mismo.

Contacte a KINTEK para una Consulta Profesional

Guía Visual

Referencias

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué hace que los hornos de mufla sean adecuados para aplicaciones de alta temperatura? Logre un calor limpio y controlado para la pureza

- ¿Qué tipos de elementos calefactores se utilizan en los hornos mufla y cuáles son sus rangos de temperatura? Elija el elemento adecuado para su laboratorio

- ¿Cómo garantiza un horno de resistencia industrial de caja una transformación de bainita suficiente? Consejos de simulación de laboratorio para expertos

- ¿Cuáles son las capacidades de temperatura de las estufas de secado en comparación con los hornos mufla? Elija la herramienta adecuada para su laboratorio

- ¿Cómo se debe gestionar la temperatura al utilizar un horno mufla? Domine el control preciso para la seguridad y la exactitud

- ¿Qué precauciones se deben tomar al abrir un horno de mufla después de usarlo? Pasos de seguridad esenciales para la protección del laboratorio

- ¿Cuáles son las aplicaciones de los hornos de lote? Logre un procesamiento térmico preciso para sus materiales únicos

- ¿Cuál es el papel principal de un horno mufla en la calcinación de catalizadores DPC/RuPt? Lograr una precisión de 800 °C