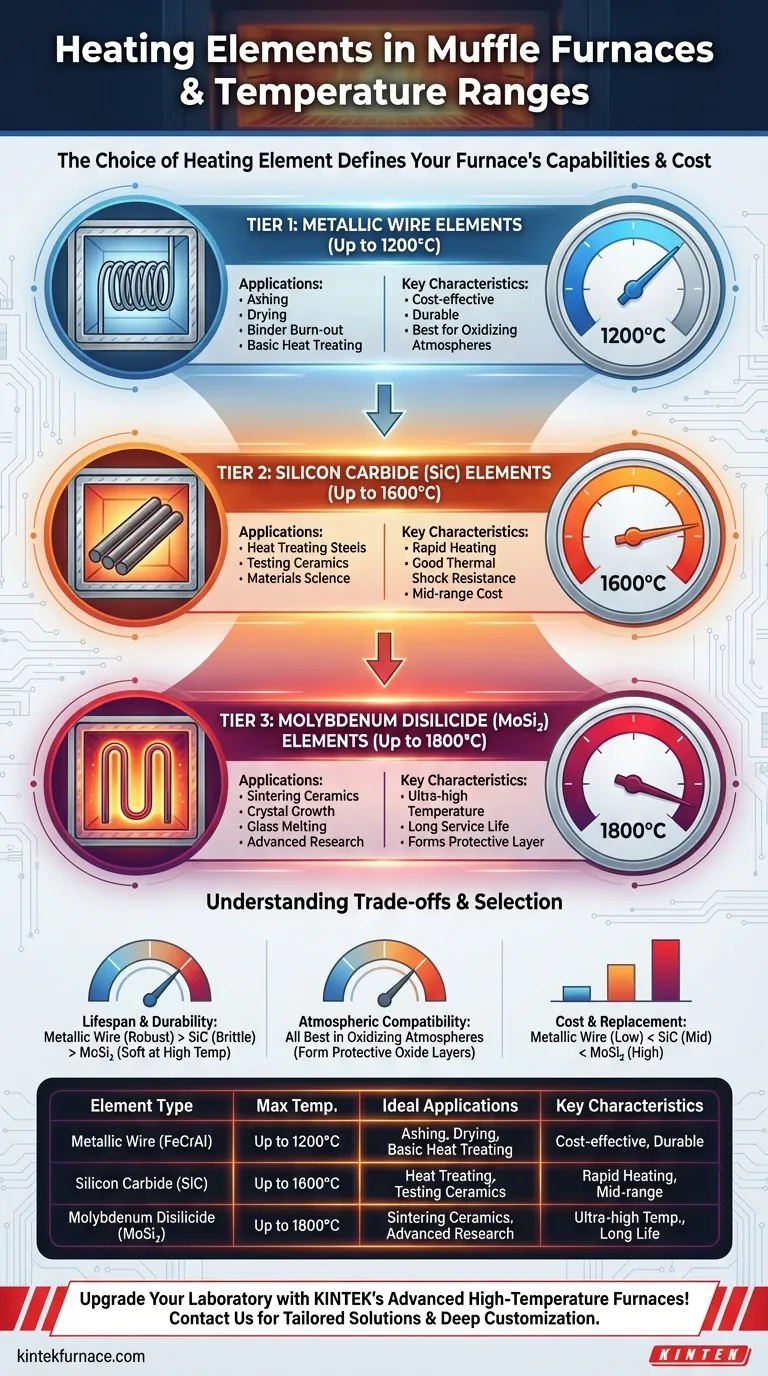

Los tres elementos calefactores principales utilizados en los hornos mufla son el alambre metálico, el carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi₂). Estos materiales dictan directamente la temperatura máxima de funcionamiento del horno, utilizando alambres metálicos para aplicaciones de hasta 1200 °C, SiC para temperaturas de hasta 1600 °C y MoSi₂ para trabajos a temperaturas ultra altas que alcanzan los 1800 °C.

La elección del elemento calefactor es el factor más crítico que define las capacidades y el costo de un horno mufla. Comprender las compensaciones entre estos tres niveles de materiales es esencial para seleccionar el instrumento correcto para sus necesidades específicas de procesamiento térmico.

Los Tres Niveles de Calefacción del Horno

El rendimiento de un horno mufla está fundamentalmente ligado a su elemento calefactor. El material debe ser capaz de soportar temperaturas extremas repetidamente mientras convierte eficientemente la electricidad en calor.

Nivel 1: Elementos de Alambre Metálico (Hasta 1200 °C)

Los alambres de resistencia metálica, más comúnmente una aleación de hierro-cromo-aluminio (FeCrAl) como Kanthal, son el caballo de batalla para los hornos de laboratorio e industriales estándar.

Estos elementos están enrollados y montados a lo largo de las paredes de la cámara del horno. Ofrecen una excelente durabilidad y son la opción más rentable disponible.

Son ideales para aplicaciones comunes como la calcinación, el secado, la quema de aglutinantes y el tratamiento térmico básico que operan por debajo de los 1200 °C.

Nivel 2: Elementos de Carburo de Silicio (SiC) (Hasta 1600 °C)

Para procesos que requieren temperaturas más allá de los límites del alambre metálico, el carburo de silicio (SiC) es el siguiente paso.

Estos elementos son típicamente varillas rígidas y autoportantes que ofrecen altas tasas de calentamiento y buena resistencia al choque térmico. Representan el rango medio tanto en rendimiento como en costo.

Los hornos equipados con SiC se utilizan frecuentemente para el tratamiento térmico de aceros de mayor calidad, pruebas de cerámica y otras aplicaciones de ciencia de materiales en el rango de 1300 °C a 1600 °C.

Nivel 3: Elementos de Disilicuro de Molibdeno (MoSi₂) (Hasta 1800 °C)

El disilicuro de molibdeno (a menudo llamado "varillas de silicio de molibdeno") representa la cúspide de la tecnología de elementos calefactores para hornos de atmósfera de aire estándar.

Estos elementos en forma de U pueden alcanzar temperaturas extremadamente altas, llegando hasta los 1800 °C. Son conocidos por su larga vida útil, ya que forman una capa protectora de vidrio de cuarzo en su superficie durante la operación.

Los elementos MoSi₂ se reservan para las aplicaciones más exigentes, como la sinterización de cerámicas avanzadas, el crecimiento de cristales, la fusión de vidrio y la investigación sobre materiales exóticos.

Comprender las Compensaciones Más Allá de la Temperatura

Seleccionar un elemento implica más que simplemente igualar una temperatura máxima. Cada material conlleva distintas consideraciones operativas y costos.

Vida útil y Durabilidad

Los elementos de alambre metálico son generalmente robustos y resistentes a los golpes mecánicos. Los elementos de SiC son más duros pero más frágiles y deben manejarse con cuidado. Los elementos MoSi₂ se vuelven blandos a temperaturas muy altas y son susceptibles a la degradación por reacciones químicas.

Compatibilidad Atmosférica

La atmósfera del horno influye profundamente en la vida útil del elemento. FeCrAl, SiC y MoSi₂ funcionan mejor en atmósferas oxidantes (es decir, en presencia de aire), donde forman capas protectoras de óxido estables.

Usarlos en atmósferas reductoras (como hidrógeno o nitrógeno) puede llevar a una rápida degradación y fallo prematuro, a menos que el horno y los elementos estén diseñados específicamente para tales condiciones.

Costo y Reemplazo

El costo aumenta directamente con la capacidad de temperatura. Los elementos de alambre metálico son los menos costosos de comprar y reemplazar. Los elementos de SiC representan un aumento significativo en el precio, y los elementos de MoSi₂ son los más caros de los tres por un margen considerable.

Selección del Elemento Adecuado para su Aplicación

Elegir el horno correcto finalmente se reduce a una evaluación realista de sus necesidades de temperatura y presupuesto.

- Si su enfoque principal es el trabajo de laboratorio general (calcinación, secado) por debajo de 1200 °C: Elija un horno con elementos de alambre metálico (FeCrAl) para la máxima rentabilidad y fiabilidad.

- Si su enfoque principal es el tratamiento térmico o las pruebas de materiales hasta 1600 °C: Seleccione un horno con elementos de Carburo de Silicio (SiC) como el equilibrio ideal entre alto rendimiento y costo moderado.

- Si su enfoque principal es la investigación avanzada o procesos que requieren hasta 1800 °C: Invierta en un horno con elementos de Disilicuro de Molibdeno (MoSi₂) por su capacidad de temperatura inigualable en una atmósfera de aire.

Alinear el elemento calefactor con sus requisitos específicos de temperatura y proceso es la clave para garantizar un funcionamiento del horno fiable, eficiente y rentable.

Tabla Resumen:

| Tipo de Elemento Calefactor | Rango de Temperatura Máxima | Aplicaciones Ideales | Características Clave |

|---|---|---|---|

| Alambre Metálico (ej. FeCrAl) | Hasta 1200 °C | Calcinación, secado, quema de aglutinantes, tratamiento térmico básico | Rentable, duradero, mejor para atmósferas oxidantes |

| Carburo de Silicio (SiC) | Hasta 1600 °C | Tratamiento térmico de aceros, pruebas de cerámica, ciencia de materiales | Calentamiento rápido, buena resistencia al choque térmico, costo intermedio |

| Disilicuro de Molibdeno (MoSi₂) | Hasta 1800 °C | Sinterización de cerámicas, crecimiento de cristales, fusión de vidrio, investigación avanzada | Temperatura ultra alta, larga vida útil, forma capa protectora |

¡Mejore las capacidades de procesamiento térmico de su laboratorio con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas, incluidos hornos Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, brindando un rendimiento fiable y eficiencia de costos. No se conforme con menos: contáctenos hoy para analizar cómo nuestros elementos calefactores y hornos pueden optimizar sus procesos e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón