En resumen, los hornos de lote se utilizan para procesos térmicos que requieren alta flexibilidad y control preciso sobre el ciclo de calentamiento y enfriamiento, especialmente para producción de bajo a medio volumen. Sus aplicaciones principales incluyen el tratamiento térmico de componentes metálicos y materias primas (como losas, tochos y planchas), la forja a alta temperatura y procesos especializados como el recocido, el recubrimiento y la síntesis de materiales avanzados en campos como los semiconductores.

El valor central de un horno de lote es su adaptabilidad. A diferencia de un horno continuo diseñado para una tarea repetitiva, un horno de lote sobresale en el manejo de piezas, tamaños y perfiles térmicos diversos, lo que lo convierte en la opción ideal para trabajos personalizados y de alta precisión.

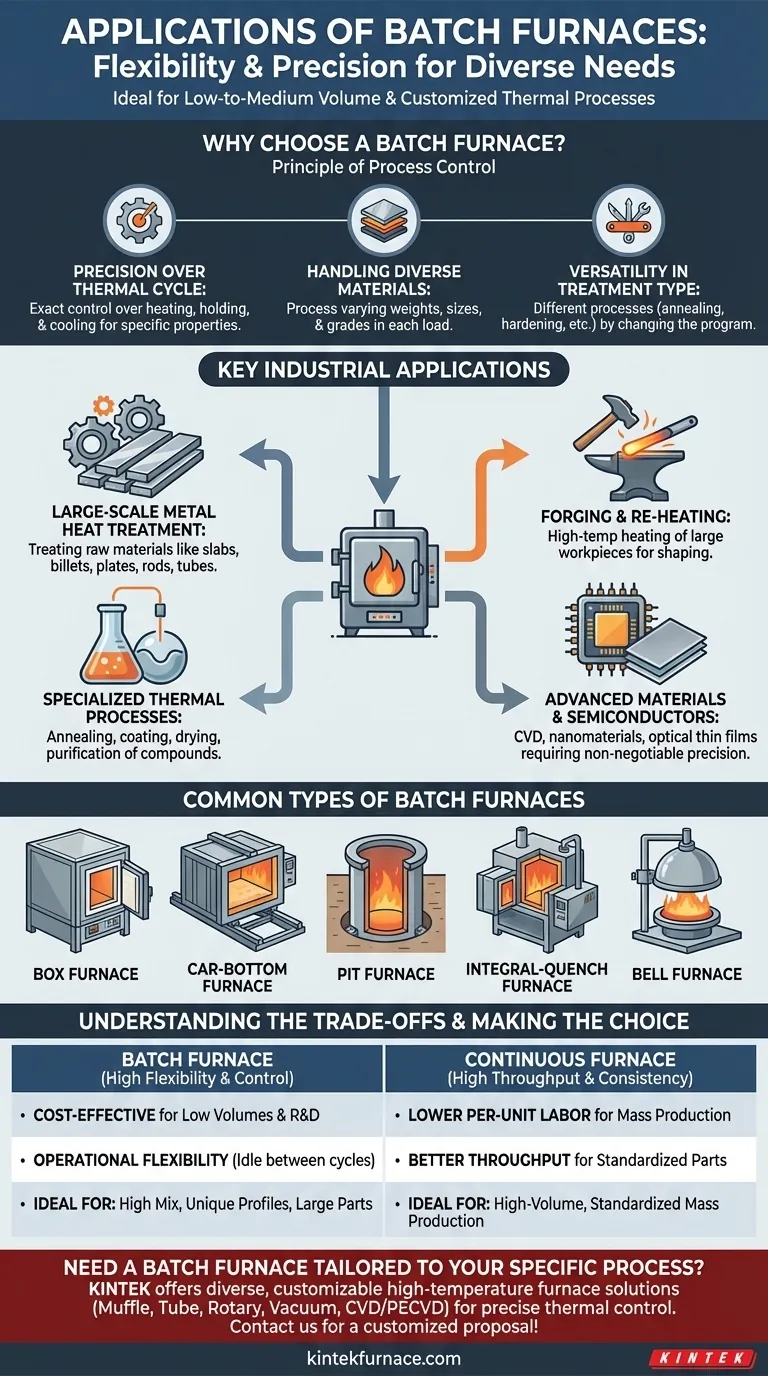

¿Por qué elegir un horno de lote? El principio del control de procesos

La decisión de utilizar un horno de lote se basa fundamentalmente en priorizar el control y la flexibilidad sobre el rendimiento de gran volumen. Funciona procesando una única carga discreta, o "lote", de material a la vez.

Precisión sobre el ciclo térmico

Cada lote puede someterse a un ciclo térmico único y cuidadosamente programado. Esto permite un control exacto sobre las tasas de calentamiento, los tiempos de mantenimiento y las tasas de enfriamiento, lo cual es fundamental para lograr propiedades específicas del material.

Manejo de materiales diversos

Un solo horno de lote puede procesar diferentes pesos, tamaños y grados de material de una carga a la siguiente. Un lote pueden ser componentes pequeños de acero, mientras que el siguiente podría ser un tocho grande de aluminio.

Versatilidad en el tipo de tratamiento

Esta flexibilidad se extiende al tipo de tratamiento térmico realizado. El mismo horno se puede utilizar para diferentes procesos como recocido, endurecimiento, revenido o alivio de tensiones simplemente cambiando el programa para cada lote.

Aplicaciones industriales clave

La adaptabilidad de los hornos de lote los hace esenciales en una amplia gama de industrias, desde la fabricación pesada hasta la investigación de alta tecnología.

Tratamiento térmico de metales a gran escala

Esta es una aplicación principal. Los hornos de lote se utilizan para tratar materias primas como losas, tochos, planchas, barras y tubos de acero o aluminio antes de que se sometan a más fabricación.

Forja y recalentamiento

Los hornos de recalentamiento a alta temperatura utilizados en las operaciones de forja suelen ser de tipo lote. Calientan una pieza de trabajo grande a la temperatura precisa requerida para la conformación, asegurando uniformidad en todo el material.

Procesos térmicos especializados

Muchos procesos avanzados dependen del entorno controlado de un horno de lote. Estos incluyen el recocido para ablandar metales, la aplicación de recubrimientos, el secado de materiales y la purificación de compuestos orgánicos o inorgánicos.

Materiales avanzados y semiconductores

Los sistemas de lote especializados, como los hornos de deposición química de vapor (CVD), son fundamentales para la fabricación de alta tecnología. Se utilizan para crear dispositivos semiconductores, películas delgadas ópticas, recubrimientos funcionales y nanomateriales donde la precisión no es negociable.

Tipos comunes de hornos de lote

Diferentes diseños están optimizados para necesidades específicas de manipulación de materiales y procesos.

Hornos de caja

Estos son el tipo más simple, con una sola cámara y una puerta de apertura frontal. Son muy versátiles y se utilizan para una amplia variedad de aplicaciones de tratamiento térmico de propósito general.

Hornos de solera móvil (Car-Bottom Furnaces)

Ideales para piezas de trabajo extremadamente grandes y pesadas, estos hornos cuentan con una solera construida sobre un carro guiado por rieles. El carro se saca para la carga y descarga, y luego se introduce en el horno para el procesamiento.

Hornos de pozo (Pit Furnaces)

Se utilizan para tratar piezas largas como ejes o tubos que es mejor cargar verticalmente para minimizar la distorsión. El horno es una cámara cilíndrica instalada en un pozo en el suelo de la fábrica.

Hornos de temple integral

Estos sistemas combinan una cámara de calentamiento con un tanque de temple cerrado. Esto permite que todo el ciclo de tratamiento térmico y temple se realice en una atmósfera controlada, lo cual es fundamental para prevenir reacciones superficiales como la oxidación.

Hornos de campana

En este diseño, un horno móvil en forma de cúpula ("la campana") se baja sobre una solera estacionaria donde se carga el material. Esto se utiliza a menudo para procesos que requieren una atmósfera protectora específica.

Comprender las compensaciones: Lote frente a Continuo

Elegir entre un horno de lote y uno continuo implica compensaciones claras ligadas directamente a sus objetivos de producción.

Ventaja: Rentabilidad para bajos volúmenes

Los hornos de lote generalmente tienen un costo de inversión inicial más bajo. Son la opción más económica para talleres de trabajo, laboratorios de I+D e instalaciones con volúmenes de producción bajos a medios o una alta mezcla de piezas diferentes.

Ventaja: Flexibilidad operativa

Los hornos de lote pueden alcanzar una amplia gama de temperaturas y pueden apagarse o dejarse inactivos fácilmente entre ciclos, lo que puede ser más eficiente energéticamente que operar un horno continuo grande para una pequeña cantidad de producto.

Limitación: Rendimiento y mano de obra

El principal inconveniente es un rendimiento menor en comparación con un horno continuo. Cada lote debe cargarse y descargarse manual o semiautomáticamente, lo que lo hace menos adecuado para la producción en masa estandarizada y de gran volumen.

Limitación: Consistencia en la producción en masa

Aunque un solo lote tiene una excelente uniformidad, lograr una consistencia perfecta entre miles de lotes puede ser más desafiante que en un sistema continuo totalmente automatizado donde cada pieza experimenta exactamente las mismas condiciones.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de horno adecuada depende completamente de sus prioridades operativas.

- Si su enfoque principal es la producción de volumen bajo a medio y alta mezcla: Un horno de lote es la opción superior debido a su flexibilidad inherente y menor costo inicial.

- Si su enfoque principal es un proceso que requiere un perfil térmico único o altamente preciso: Un horno de lote proporciona el control granular necesario para ejecutar ciclos complejos de calentamiento y enfriamiento.

- Si su enfoque principal es procesar componentes muy grandes, pesados o de forma incómoda: Un diseño especializado como un horno de solera móvil o de pozo es a menudo la única solución práctica.

- Si su enfoque principal es la producción en masa estandarizada y de alto volumen: Un horno continuo ofrecerá un mejor rendimiento y menores costos laborales por unidad.

En última instancia, un horno de lote es la herramienta definitiva para operaciones donde el control del proceso y la adaptabilidad son más valiosos que la velocidad pura.

Tabla de resumen:

| Característica clave | Aplicación principal | Ideal para |

|---|---|---|

| Control preciso del ciclo térmico | Tratamiento térmico (Recocido, Endurecimiento) | Componentes metálicos, Losas, Tochos |

| Alta flexibilidad y adaptabilidad | Forja y recalentamiento a alta temperatura | Piezas de trabajo grandes y pesadas |

| Perfiles programables únicos | Síntesis de materiales avanzados (CVD, Recubrimientos) | Semiconductores, Nanomateriales |

| Manejo de lotes diversos | Procesos especializados (Secado, Purificación) | Laboratorios de I+D, Talleres de trabajo |

¿Necesita un horno de lote adaptado a su proceso específico?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos.

Ya sea que necesite un horno de caja estándar o un diseño especializado de solera móvil para componentes pesados, podemos ofrecerle una solución que garantice un control térmico preciso y flexibilidad operativa para su producción de bajo a medio volumen.

¡Contáctenos hoy para discutir su aplicación y recibir una propuesta de solución personalizada!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la característica definitoria de un horno de mufla? Consiga un calentamiento puro y uniforme para su laboratorio

- ¿Por qué utilizar un horno mufla programable para la calcinación de perovskitas? Logre una pureza de fase de 1100 °C

- ¿Cómo afecta el control de la temperatura del horno mufla a la síntesis del ortoperiodato de cobre(II)? Dominio de la pureza de fase

- ¿Cómo contribuyen los hornos mufla a la producción de cerámicas técnicas? Consiga cerámicas densas y de alta pureza con precisión

- ¿Qué papel juega un horno mufla en el análisis de humedad de las semillas de mango? Asegure líneas de base precisas para la cinética de secado

- ¿Por qué es esencial una velocidad de rampa de temperatura programable en las operaciones de hornos mufla para precursores de nanomateriales?

- ¿Por qué los hornos mufla se consideran versátiles en entornos industriales y de laboratorio? Desbloquee el calentamiento de precisión para diversas aplicaciones

- ¿Cómo beneficia el diseño de mufla al procesamiento de muestras? Asegure la pureza y precisión en su laboratorio