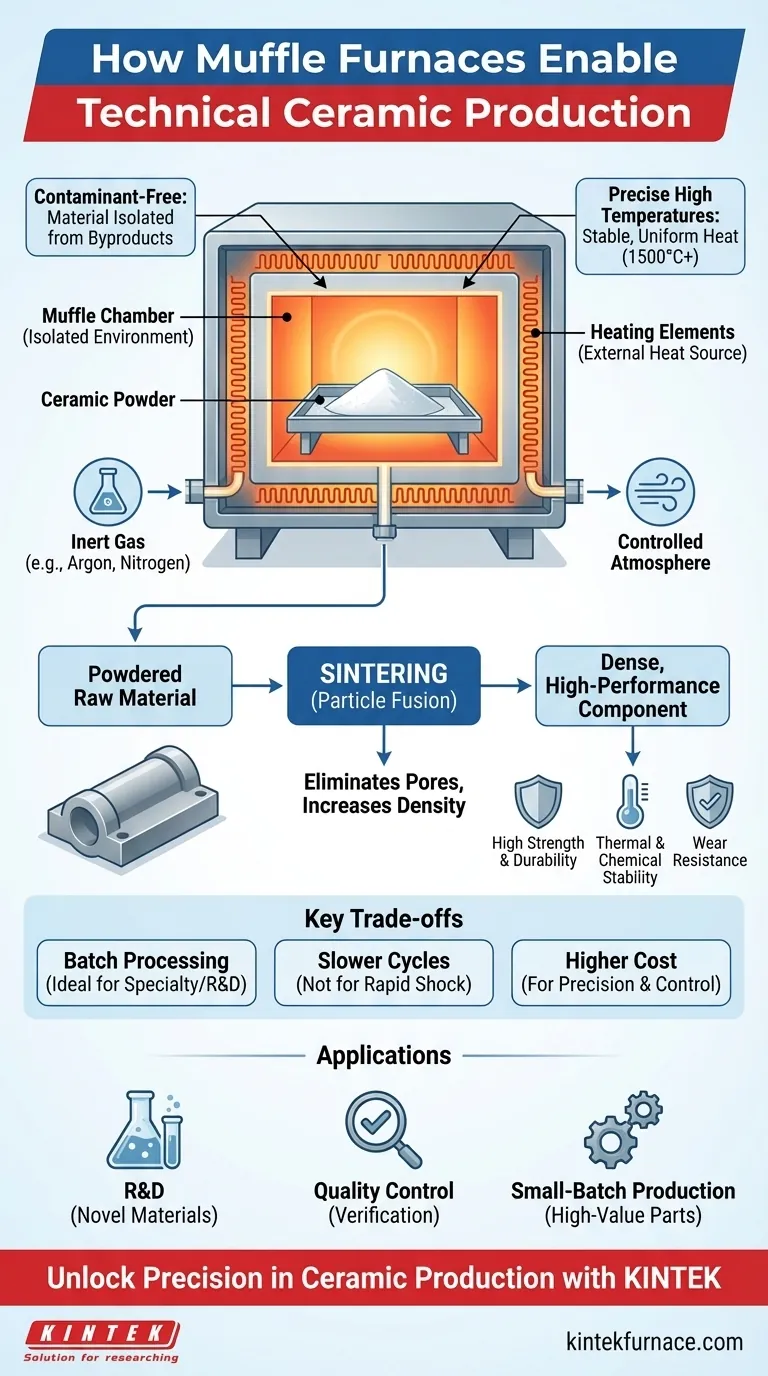

Los hornos mufla son fundamentales en la producción de cerámicas técnicas porque crean los entornos exactos de alta temperatura, controlados y libres de contaminantes necesarios para procesos como la sinterización. Esto transforma las materias primas en polvo en componentes densos y de alto rendimiento con una resistencia y durabilidad excepcionales.

El valor crítico de un horno mufla no es simplemente alcanzar altas temperaturas, sino la *calidad* de ese calor. Al aislar la cerámica de los subproductos del combustible y permitir un control atmosférico preciso, posibilita la creación de materiales de alta pureza con propiedades específicas y repetibles que de otro modo serían imposibles de conseguir.

La función principal: Crear el entorno térmico ideal

Un horno mufla es más que una simple caja caliente; es un instrumento de precisión diseñado para controlar cada variable del proceso de calentamiento. Este control es lo que hace posible la producción de cerámicas avanzadas.

El principio del "Muffle" (Manto): Garantizar la pureza del material

La característica definitoria de un horno mufla es su manto (muffle): una cámara separada que contiene el material que se está calentando. Esta cámara aísla la cerámica de los elementos calefactores reales y, fundamentalmente, de cualquier subproducto de la combustión.

Esta separación no es negociable para las cerámicas técnicas, donde incluso las impurezas microscópicas pueden comprometer la integridad estructural y las características de rendimiento del material final.

Lograr temperaturas altas precisas y estables

Las cerámicas técnicas requieren cocción a temperaturas extremadamente altas, a menudo superiores a los 1500 °C, para lograr una densificación adecuada. Los hornos mufla están construidos para este propósito.

Utilizan paredes aislantes gruesas y materiales de fibra especializados en la puerta para mantener la estabilidad térmica y la eficiencia. Esto asegura que la temperatura dentro de la cámara sea uniforme y se mantenga con precisión durante el tiempo requerido, lo que conduce a resultados consistentes lote tras lote.

Permitir el control atmosférico avanzado

Muchas cerámicas avanzadas son sensibles al oxígeno a altas temperaturas. Los hornos mufla se pueden configurar para operar con atmósferas específicas, como entornos de bajo oxígeno o gases completamente inertes (por ejemplo, argón o nitrógeno).

Esta capacidad previene la oxidación y las reacciones químicas no deseadas, preservando la integridad de materiales como las cerámicas no óxidas y ciertos compuestos metálicos.

Del polvo al componente de alto rendimiento

El viaje de una cerámica técnica implica transformar un polvo cuidadosamente formulado en una pieza sólida y funcional. El horno mufla es donde ocurre esta transformación crítica.

El proceso de sinterización

El proceso principal que permite el horno mufla es la sinterización. Durante la sinterización, las partículas cerámicas se calientan hasta un punto justo por debajo de su temperatura de fusión.

A esta temperatura, las partículas se fusionan, eliminando gradualmente los poros entre ellas. El resultado es un componente cerámico denso, solidificado y mecánicamente fuerte.

Desarrollo de propiedades excepcionales

El entorno controlado del horno mufla influye directamente en las propiedades finales de la cerámica. El control preciso de la temperatura y la atmósfera permite a los ingenieros lograr:

- Alta Densidad: Minimización de la porosidad para una máxima resistencia.

- Dureza y Resistencia al Desgaste: Creación de una estructura de material robusta.

- Estabilidad Térmica y Química: Asegurando que el componente pueda soportar condiciones extremas.

Una herramienta crítica para la investigación y el control de calidad

Además de la producción, los hornos mufla son indispensables en laboratorios de investigación para desarrollar nuevos materiales y en el control de calidad para verificar que las piezas terminadas cumplan con especificaciones estrictas. Su capacidad para replicar ciclos térmicos precisos permite un análisis y caracterización fiables de los materiales.

Comprender las compensaciones clave

Si bien son esenciales, los hornos mufla no son una solución universal para todas las necesidades de procesamiento térmico. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Procesamiento por lotes frente a producción continua

Los hornos mufla son inherentemente procesadores por lotes. Son ideales para producir componentes muy especializados y complejos en cantidades menores o para investigación y desarrollo.

Para la producción en masa de artículos cerámicos más sencillos, un horno túnel de flujo continuo suele ser más viable económicamente.

Velocidades de calentamiento y enfriamiento

El grueso aislamiento necesario para mantener altas temperaturas estables significa que los hornos mufla generalmente tienen ciclos de calentamiento y enfriamiento más lentos. Los procesos que requieren un choque térmico o un enfriamiento (quenching) extremadamente rápidos pueden requerir otros tipos de hornos.

Costo y complejidad

Las características como las aleaciones de alta temperatura, el aislamiento avanzado y, especialmente, los sistemas de control atmosférico aumentan el costo y la complejidad operativa del horno. La precisión que ofrecen tiene un precio más alto que los hornos más sencillos.

Tomar la decisión correcta para su objetivo

La selección del método de procesamiento térmico adecuado depende completamente de su objetivo específico, ya sea crear un nuevo material o fabricar un componente probado.

- Si su enfoque principal es la investigación y el desarrollo: Un horno mufla con control atmosférico avanzado es esencial para explorar las propiedades de nuevos materiales sin contaminación.

- Si su enfoque principal es el control de calidad y la verificación: Un horno mufla estándar y fiable proporciona el entorno de alta temperatura repetible necesario para certificar que los productos cumplen con las especificaciones.

- Si su enfoque principal es la producción especializada en lotes pequeños: La precisión de un horno mufla lo convierte en la opción ideal para crear componentes cerámicos técnicos de alto valor.

En última instancia, el horno mufla permite a los ingenieros y científicos ejecutar el delicado proceso de sinterización con una precisión y control inigualables.

Tabla resumen:

| Aspecto | Contribución a las Cerámicas Técnicas |

|---|---|

| Pureza | Aísla los materiales de los contaminantes para cerámicas de alta pureza. |

| Control de Temperatura | Proporciona calentamiento estable y uniforme de hasta 1500°C+ para la sinterización. |

| Control Atmosférico | Permite el uso de gas inerte para prevenir la oxidación y asegurar la integridad. |

| Proceso de Sinterización | Fusiona polvos cerámicos en componentes densos y fuertes. |

| Aplicaciones | Ideal para I+D, control de calidad y producción en lotes pequeños. |

Desbloquee la precisión en su producción de cerámica con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté desarrollando nuevos materiales o asegurando la calidad en la producción, nuestros hornos ofrecen los entornos libres de contaminantes y el control exacto de la temperatura esenciales para cerámicas técnicas de alto rendimiento.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos