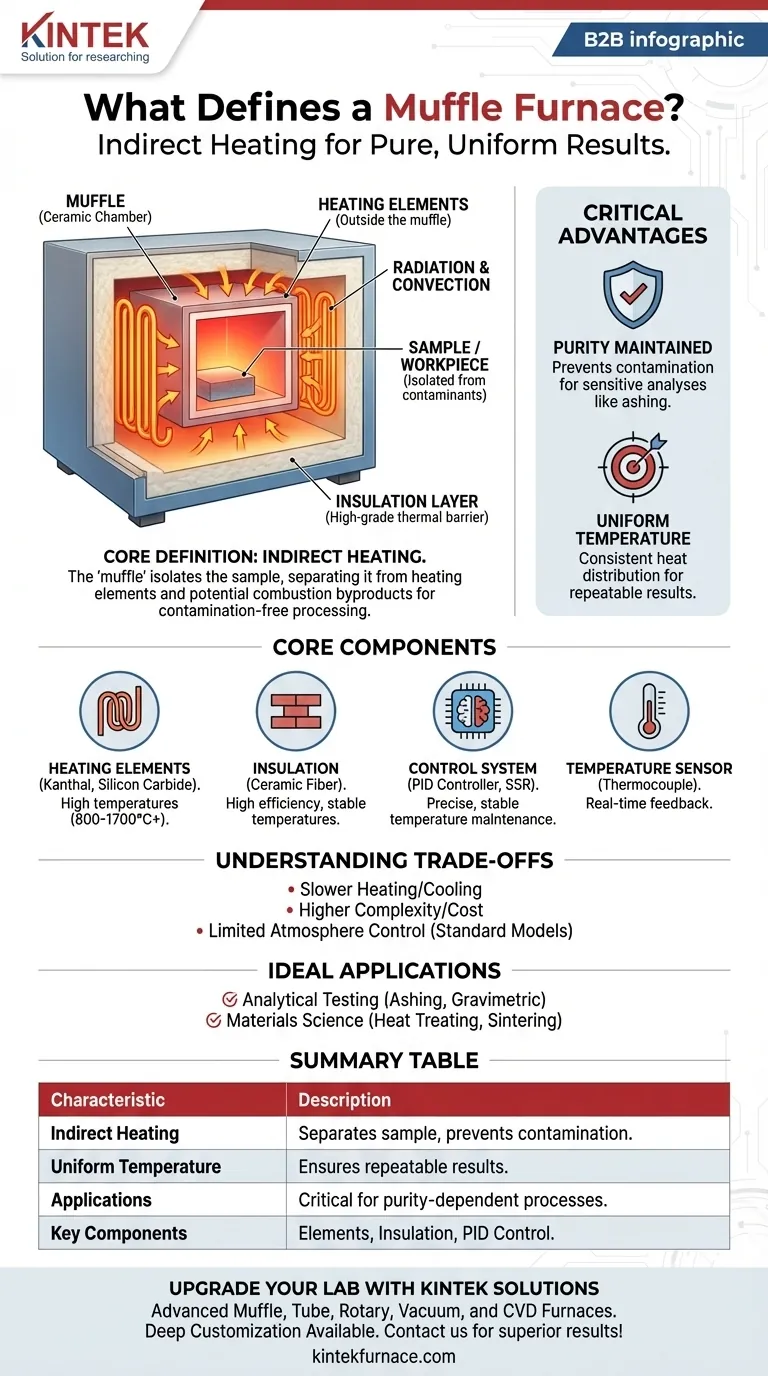

En su esencia, un horno de mufla se define por su método de calentamiento indirecto. La característica fundamental es el uso de una "mufla" —una cámara interna aislada— que separa el material que se calienta de los elementos calefactores y de cualquier contaminante, como los subproductos de la combustión en los modelos de combustible o la desgasificación de los propios elementos. Este diseño asegura que la pureza de la muestra se mantenga durante todo el proceso térmico.

Mientras que muchos dispositivos pueden alcanzar altas temperaturas, un horno de mufla está diseñado específicamente para aplicaciones donde la integridad de la muestra es primordial. Su característica definitoria no es solo el calor, sino el calor limpio, logrado al aislar físicamente la pieza de trabajo de la fuente de calor.

La ventaja crítica: por qué el aislamiento es importante

El propósito principal de un horno de mufla es proporcionar un calentamiento uniforme y de alta temperatura sin introducir contaminantes externos. Esta es la necesidad profunda que satisface, y es crítica en muchos procesos científicos e industriales.

La mufla: una barrera protectora

La "mufla" es el componente central. Es una cámara separada, típicamente hecha de cerámica de alta temperatura, que se encuentra dentro del cuerpo principal aislado del horno.

Su muestra o pieza de trabajo se coloca dentro de esta mufla. Los elementos calefactores se colocan fuera de la mufla, lo que significa que nunca entran en contacto directo con la muestra o su atmósfera inmediata.

Cómo se transfiere el calor

El calor de los elementos se transfiere a la cámara de la mufla principalmente a través de radiación y convección.

Este método indirecto, combinado con un aislamiento pesado, crea una temperatura extremadamente uniforme en toda la cámara. Esta uniformidad es esencial para lograr resultados precisos, repetibles y predecibles en procesos sensibles.

Prevención de la contaminación y control de la atmósfera

Al separar los elementos calefactores de la muestra, el horno evita que cualquier partícula o gas de los elementos contamine el material.

Esto es indispensable para procedimientos analíticos como el cenizado, donde el objetivo es quemar toda la materia orgánica para medir el residuo inorgánico. Cualquier contaminación invalidaría los resultados. También permite el tratamiento térmico de metales sin oxidación superficial, ya que la atmósfera dentro de la mufla a menudo se puede controlar.

Componentes principales de un horno moderno

Varios componentes clave trabajan juntos para permitir el funcionamiento preciso y limpio del horno de mufla.

Los elementos calefactores

Están hechos de materiales de alta resistencia como Kanthal (aleación de hierro-cromo-aluminio), nicrom, o carburo de silicio, capaces de alcanzar temperaturas desde 800 °C hasta más de 1700 °C.

La capa de aislamiento

Para lograr una alta eficiencia térmica y mantener temperaturas estables, los hornos de mufla utilizan aislamiento de alta calidad, como fibra cerámica densa o mantas de lana de vidrio. Esto minimiza la pérdida de calor y mantiene la carcasa exterior segura al tacto.

El sistema de control

Los hornos modernos dependen de controladores digitales sofisticados. Un controlador PID (Proporcional-Integral-Derivativo) es el estándar, ajustando constantemente la potencia a los elementos calefactores para mantener con precisión la temperatura establecida sin sobrepasar. A menudo se combinan con relés de estado sólido (SSR) para una conmutación de potencia fiable y silenciosa.

Sensores de temperatura

Un sensor de temperatura preciso, como un termopar, se coloca dentro de la cámara del horno para proporcionar retroalimentación en tiempo real al controlador, asegurando que la temperatura del proceso coincida con el punto de ajuste del usuario.

Comprendiendo las compensaciones

Aunque altamente eficaz, el diseño del horno de mufla conlleva compensaciones inherentes.

Velocidades de calentamiento y enfriamiento

Debido a que el calor se transfiere indirectamente, los hornos de mufla pueden tener tasas de calentamiento más lentas en comparación con los hornos de fuego directo o de inducción. El aislamiento pesado requerido para la estabilidad de la temperatura también significa que pueden retener el calor y enfriarse lentamente.

Costo y complejidad

El diseño de doble cámara, los sistemas avanzados de control PID y los materiales de aislamiento de alta calidad hacen que los hornos de mufla sean más complejos y generalmente más caros que un simple horno de alta temperatura o un horno de calor directo.

Limitaciones atmosféricas

Aunque es excelente para prevenir la contaminación del propio horno, un horno de mufla estándar no crea vacío. Para procesos que requieren una atmósfera de gas inerte específica (como argón) o vacío, se necesita un modelo especializado con puertos de gas y una mufla sellada.

Tomando la decisión correcta para su objetivo

Comprender el principio central de aislamiento le ayuda a determinar si un horno de mufla es la herramienta correcta para su tarea.

- Si su enfoque principal son las pruebas analíticas (cenizado, análisis gravimétrico): Un horno de mufla es esencial. Su capacidad para prevenir la contaminación es innegociable para obtener resultados precisos.

- Si su enfoque principal es la ciencia de materiales (tratamiento térmico, recocido, sinterización): La temperatura uniforme y la capacidad de proteger la superficie del material de la oxidación lo convierten en una opción superior.

- Si su enfoque principal es simplemente el calentamiento a alta temperatura sin preocupaciones de pureza: Un horno de calor directo menos complejo y más rentable puede ser una mejor opción.

En última instancia, elegir un horno de mufla es una decisión que prioriza la pureza del proceso y la uniformidad de la temperatura por encima de todo.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Calentamiento Indirecto | Utiliza una cámara de mufla para separar la muestra de los elementos calefactores, evitando la contaminación. |

| Temperatura Uniforme | Logra una distribución uniforme del calor mediante radiación y convección para resultados repetibles. |

| Aplicaciones | Ideal para cenizado, tratamiento térmico, recocido y sinterización donde la pureza es crítica. |

| Componentes Clave | Incluye elementos calefactores (por ejemplo, Kanthal), aislamiento, controladores PID y termopares. |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios productos fiables como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para un calentamiento puro y uniforme. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible