En su esencia, un diseño de mufla beneficia el procesamiento de muestras al crear una barrera física entre los elementos calefactores y la muestra misma. Esta separación es clave para prevenir la contaminación química, asegurar que la pureza de la muestra permanezca intacta y permitir un control de temperatura preciso y uniforme dentro de un entorno contenido.

La ventaja fundamental de un horno de mufla es el aislamiento del proceso. Al separar la fuente de calor de la muestra, crea un entorno excepcionalmente puro y estable, priorizando la integridad de la muestra sobre la velocidad de calentamiento bruta o la eficiencia energética.

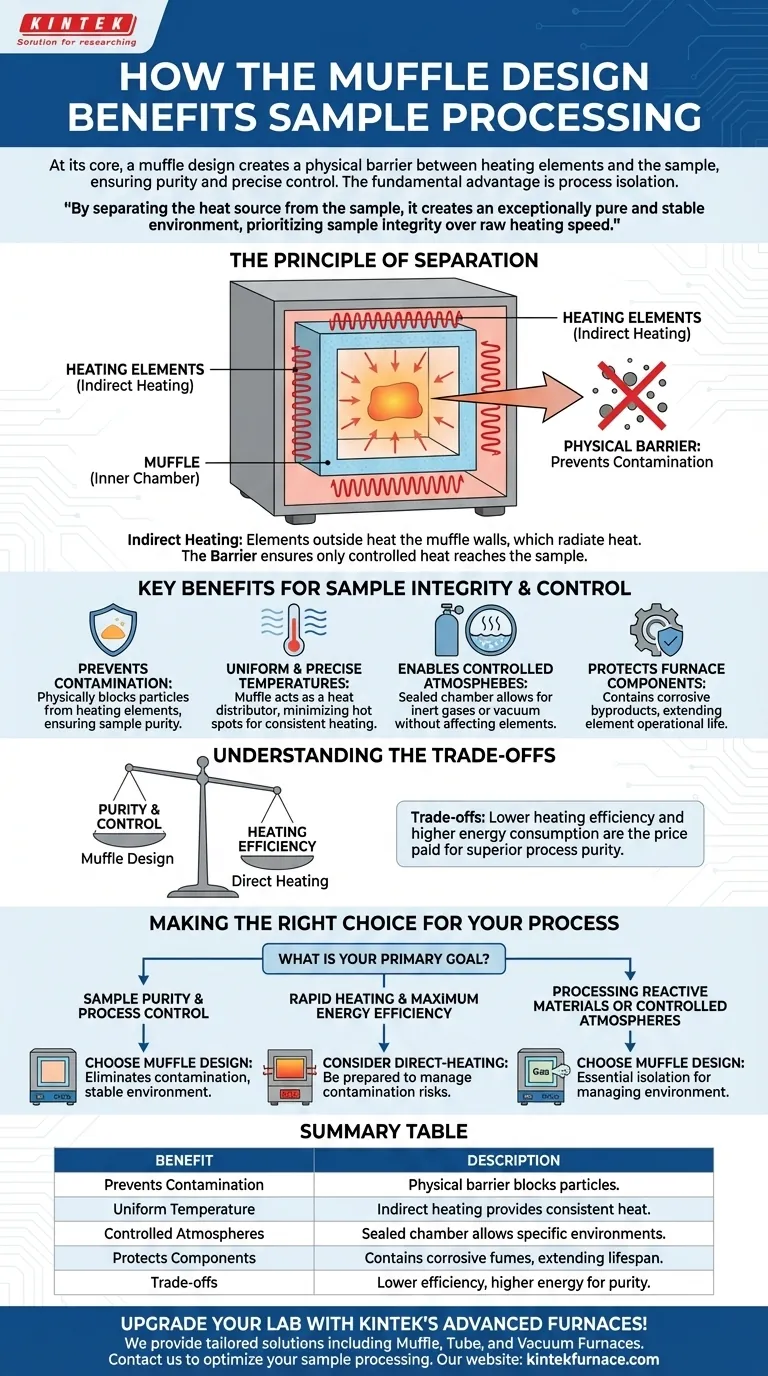

El Principio de Separación: Cómo Funciona una Mufla

Un horno de mufla no se define por su temperatura, sino por su arquitectura interna. El componente central es la "mufla", que es una cámara interior dedicada que contiene la muestra.

¿Qué es una Mufla?

La mufla es esencialmente una caja o recinto hecho de un material químicamente resistente y térmicamente estable, como alúmina u otras cerámicas refractarias. Esta cámara se encuentra dentro del cuerpo principal del horno.

El Papel del Calentamiento Indirecto

Los elementos calefactores están colocados en el exterior de la cámara de la mufla. Calientan las paredes de la mufla, y ese calor luego se irradia uniformemente hacia la cámara de la muestra. Este método de calentamiento indirecto es la característica definitoria del diseño.

La Importancia de la Barrera

Esta barrera física es la fuente de todos los beneficios principales del diseño. Asegura que lo único a lo que la muestra está expuesta es calor radiante controlado y la atmósfera específica que usted introduce, no la energía bruta o los posibles contaminantes de los elementos calefactores.

Beneficios Clave para la Integridad y el Control de las Muestras

La separación de la mufla se traduce directamente en un control de proceso superior, lo cual es crítico para aplicaciones científicas e industriales donde la repetibilidad y la pureza son primordiales.

Prevención de la Contaminación de la Muestra

Sin una mufla, las partículas de los elementos calefactores pueden desprenderse y caer en la muestra, alterando su composición química. El diseño de la mufla bloquea físicamente que esto suceda, garantizando un mayor grado de pureza de la muestra.

Asegurando Temperaturas Uniformes y Precisas

Debido a que toda la cámara de la mufla se calienta desde el exterior, actúa como un distribuidor de calor. Esta geometría y las propiedades del material de la mufla aseguran que el calor se distribuya uniformemente, minimizando los puntos calientes y proporcionando un calentamiento uniforme y constante en toda la muestra.

Permitiendo Atmósferas Controladas

La naturaleza sellada de la cámara de la mufla la hace ideal para procesos que requieren un ambiente específico. Se pueden introducir gases inertes para prevenir la oxidación o incluso crear un vacío, todo ello sin que esa atmósfera afecte o sea afectada por los elementos calefactores externos.

Protección de los Componentes del Horno

La barrera funciona en ambos sentidos. Los humos corrosivos o subproductos liberados de una muestra durante el calentamiento se contienen dentro de la mufla. Esto protege los costosos y sensibles elementos calefactores del ataque químico, extendiendo la vida útil del horno.

Comprendiendo las Ventajas y Desventajas

Ningún diseño es perfecto para cada aplicación. El aislamiento proporcionado por una mufla introduce ventajas y desventajas específicas relacionadas con el rendimiento y el uso de energía.

Eficiencia de Calentamiento vs. Pureza

La principal desventaja es la eficiencia. Debido a que el calor debe transferirse primero a través de la pared de la mufla para llegar a la muestra, el proceso es inherentemente menos eficiente que un horno de calentamiento directo donde los elementos están en la misma cámara. Este es el precio que se paga por la pureza del proceso.

Mayor Consumo de Energía

Como consecuencia directa de una menor eficiencia de calentamiento, los hornos de mufla generalmente consumen más energía para alcanzar y mantener una temperatura objetivo. El aislamiento grueso ayuda a mitigar la pérdida de calor, pero la ruta de calentamiento indirecta sigue siendo un punto de ineficiencia.

Tomando la Decisión Correcta para su Proceso

Seleccionar el horno adecuado depende completamente de su objetivo principal de procesamiento. El diseño de mufla sobresale donde el control y la pureza no son negociables.

- Si su enfoque principal es la pureza de la muestra y el control del proceso: El diseño de mufla es la opción superior, ya que elimina la contaminación de los elementos calefactores y proporciona un entorno térmico altamente estable y uniforme.

- Si su enfoque principal es el calentamiento rápido y la máxima eficiencia energética: Un horno de calentamiento directo puede ser más adecuado, pero debe estar preparado para gestionar el riesgo de interacción de la muestra con los elementos del horno.

- Si su enfoque principal es el procesamiento de materiales reactivos o el uso de atmósferas controladas: El diseño de mufla proporciona el aislamiento esencial necesario para gestionar el entorno de la cámara sin dañar los componentes centrales del horno.

En última instancia, elegir un horno de mufla es una decisión deliberada para priorizar la calidad e integridad de su muestra final por encima de todo.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene la Contaminación | La barrera física bloquea las partículas del elemento calefactor, asegurando la pureza de la muestra. |

| Temperatura Uniforme | El calentamiento indirecto proporciona una distribución de calor consistente y uniforme. |

| Atmósferas Controladas | La cámara sellada permite el uso de gases inertes o vacío para entornos específicos. |

| Protege Componentes | Contiene humos corrosivos, extendiendo la vida útil del horno. |

| Compensaciones | Menor eficiencia de calentamiento y mayor consumo de energía para la pureza. |

¡Mejore su laboratorio con los avanzados hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones personalizadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la integridad de la muestra y el control del proceso. Contáctenos hoy para discutir cómo podemos optimizar su procesamiento de muestras.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral