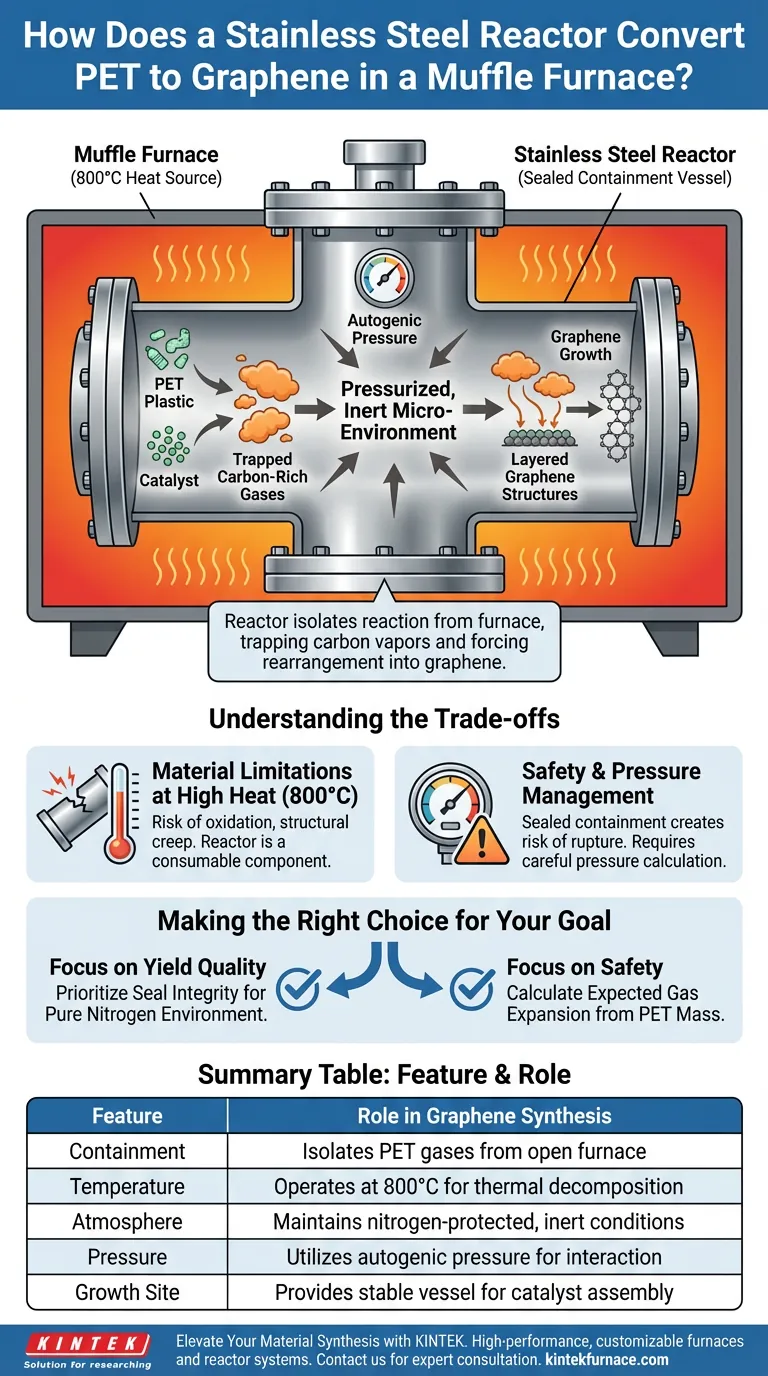

En este método de síntesis específico, el reactor de acero inoxidable actúa como un recipiente de contención sellado herméticamente que aísla la reacción química del ambiente abierto del horno. Captura los gases ricos en carbono liberados durante la descomposición térmica del plástico PET a 800 °C, forzándolos a interactuar con catalizadores bajo alta presión en lugar de disiparse.

El reactor transforma el calor abierto de un horno mufla en un microambiente inerte y presurizado. Este confinamiento es fundamental para atrapar los vapores de carbono y forzar su reorganización en estructuras de grafeno en capas sobre un sustrato catalítico.

La Mecánica del Confinamiento y la Conversión

Creación de un Microambiente Controlado

La función principal del horno mufla es simplemente generar calor, alcanzando temperaturas de hasta 800 °C. Sin embargo, la cámara del horno en sí suele ser demasiado grande o químicamente incontrolada para una síntesis de precisión.

El reactor de acero inoxidable se encuentra dentro de esta zona calentada, creando un volumen distinto y más pequeño. Esta separación permite que el ambiente interno esté protegido con nitrógeno, asegurando que no entre oxígeno para quemar el plástico.

Atrapamiento de Gases de Carbono

A medida que el plástico PET sufre descomposición térmica (pirólisis), libera gases volátiles que contienen carbono. Sin el reactor, estos gases se disiparían en el escape del horno.

La naturaleza sellada del reactor atrapa estos gases. Este confinamiento crea un ambiente rico en el material de partida de carbono necesario para la formación de grafeno.

Generación de Presión Autogénica

Debido a que el reactor está sellado, la liberación de gases del plástico en descomposición aumenta naturalmente la presión interna.

Este ambiente presurizado no es incidental; funciona en conjunto con el alto calor para impulsar la cinética de la reacción. Obliga a los átomos de carbono a interactuar con mayor frecuencia con las superficies del catalizador.

Facilitación del Crecimiento del Grafeno

El Papel del Catalizador

El reactor no funciona solo; funciona como un recipiente para catalizadores precolocados.

Las paredes de acero inoxidable mantienen el catalizador en la zona óptima donde la temperatura y la densidad del gas son más altas. Esta proximidad asegura que los gases de carbono entren en contacto con el catalizador para comenzar la reorganización atómica.

Reorganización Estructural

Dentro de este recipiente caliente y presurizado, los átomos de carbono se disocian de las cadenas poliméricas.

Bajo estas condiciones específicas, los átomos se reensamblan. Crecen hasta convertirse en las características estructuras de grafeno en capas en la superficie del catalizador, un proceso que fallaría en un ambiente de calentamiento al aire libre.

Comprensión de las Compensaciones

Limitaciones del Material a Altas Temperaturas

Si bien el acero inoxidable es robusto, operar a 800 °C empuja el material hacia sus límites térmicos.

El ciclado repetido a estas temperaturas puede provocar la oxidación del exterior del reactor o deformación estructural con el tiempo. El recipiente del reactor debe considerarse un componente consumible que puede degradarse después de múltiples ciclos de síntesis.

Gestión de la Seguridad y la Presión

La misma característica que hace que esto funcione —contención sellada— introduce riesgos.

Calentar un recipiente sellado crea una presión interna significativa. Si el diseño del reactor no tiene en cuenta el volumen de gas generado por la masa específica de PET utilizada, existe el riesgo de ruptura o fallo del sello.

Tomando la Decisión Correcta para su Objetivo

Para aplicar este método de síntesis de manera efectiva, debe equilibrar los beneficios del confinamiento con las realidades de los recipientes presurizados a alta temperatura.

- Si su enfoque principal es la calidad del rendimiento: Priorice la integridad del sello del reactor para garantizar un ambiente de nitrógeno puro, ya que incluso trazas de oxígeno arruinarán el grafeno.

- Si su enfoque principal es la seguridad: Calcule cuidadosamente la expansión de gas esperada de su masa de PET para asegurarse de que no se exceda la clasificación de presión del reactor a 800 °C.

Al controlar estrictamente la atmósfera interna del reactor, convierte los residuos plásticos en nanomateriales de alto valor.

Tabla Resumen:

| Característica | Función en la Síntesis de Grafeno |

|---|---|

| Contención | Aísla los gases de pirólisis de PET de la atmósfera abierta del horno |

| Temperatura | Opera a 800 °C para impulsar la descomposición térmica y la reorganización |

| Atmósfera | Mantiene condiciones inertes y protegidas con nitrógeno para prevenir la combustión |

| Presión | Utiliza presión autogénica para aumentar la interacción carbono-catalizador |

| Sitio de Crecimiento | Proporciona un recipiente estable para que los catalizadores faciliten el ensamblaje atómico |

Mejore su Síntesis de Materiales con KINTEK

La producción de grafeno de precisión requiere el equilibrio perfecto entre calor y contención. KINTEK proporciona las soluciones térmicas de alto rendimiento que necesita para convertir residuos de PET en nanomateriales avanzados.

Respaldados por I+D y fabricación expertas, ofrecemos Hornos Mufla, Hornos de Tubo y Sistemas de Vacío de alta calidad, todos totalmente personalizables para cumplir con sus requisitos específicos de presión y temperatura. Ya sea que esté escalando la síntesis o realizando investigaciones de laboratorio especializadas, nuestros equipos garantizan resultados consistentes y máxima seguridad.

¿Listo para optimizar su conversión de carbono? Contáctenos hoy para consultar con nuestros expertos sobre la configuración ideal de horno y reactor para sus necesidades únicas.

Guía Visual

Referencias

- Eslam Salama, Hassan Shokry. Catalytic fabrication of graphene, carbon spheres, and carbon nanotubes from plastic waste. DOI: 10.1039/d3ra07370j

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno de caja de alta temperatura para el sinterizado secundario? Mejora de la densidad del objetivo compuesto SAO-CeO2

- ¿Qué factores influyen en la elección de un horno de mufla? Consideraciones clave para un rendimiento óptimo en el laboratorio

- ¿Qué función cumple un horno mufla de alta temperatura en la preparación de materiales de detección de gas LaFeO3 dopado con Ni?

- ¿Qué papel juega un horno mufla en los compuestos de Al2O3/PTFE? Optimización del sinterizado para un rendimiento superior

- ¿Cómo afecta un horno eléctrico de precisión a alta temperatura al sinterizado de películas de TiO2/CQD? Mejora el rendimiento de tu fotoánodo

- ¿Cuál es la función principal de un horno mufla en la preparación de sílice mesoporosa? Eliminación de la plantilla maestra y calcinación

- ¿Cuál es la función de un horno mufla de alta temperatura en la precalcinación de LATP? Reacciones esenciales en estado sólido

- ¿Cuáles son los diferentes tipos de hornos de mufla según los elementos calefactores? Elija el adecuado para su laboratorio