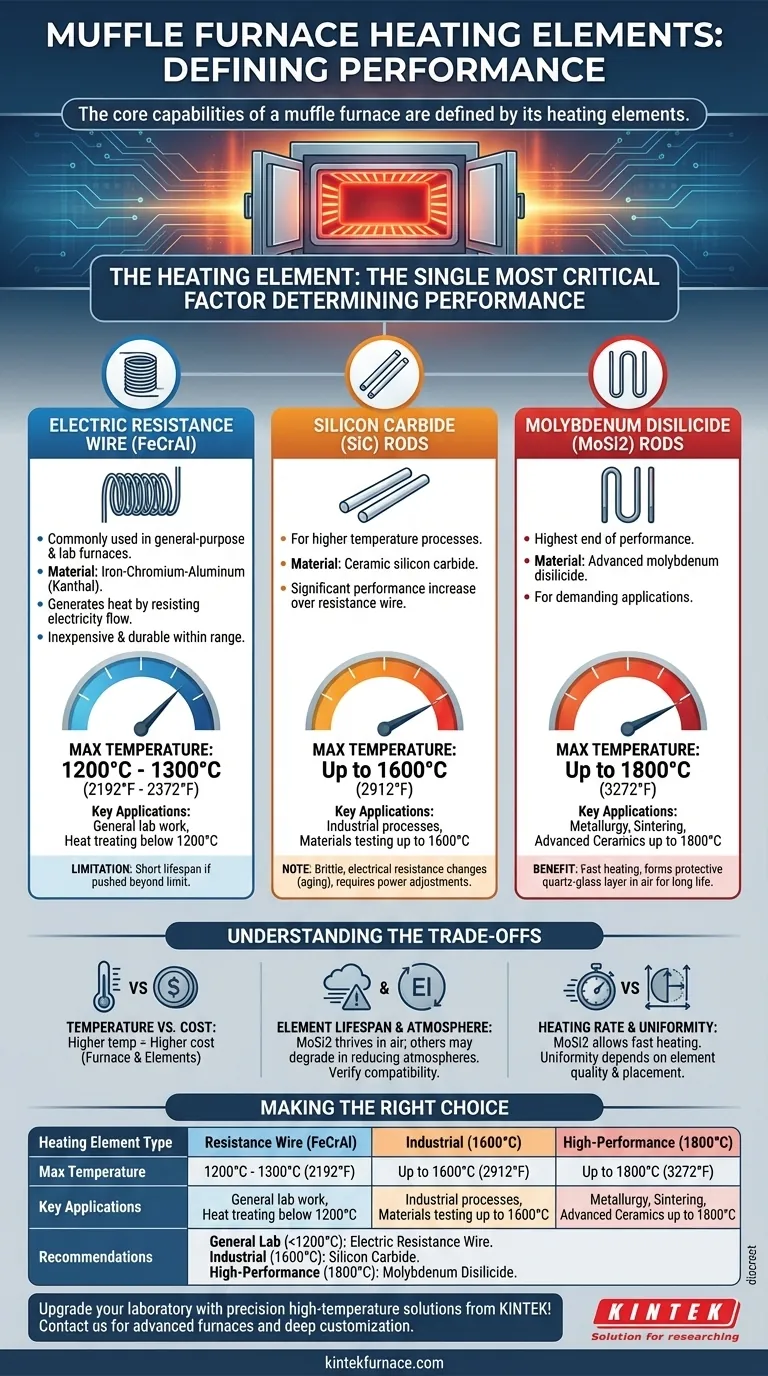

En esencia, las capacidades de un horno de mufla están definidas por sus elementos calefactores. Los tipos principales se distinguen por el material utilizado para estos elementos: hilo de resistencia eléctrica, varillas de carburo de silicio (SiC) y varillas de disilicuro de molibdeno (MoSi2). Cada material dicta la temperatura máxima del horno, la velocidad de calentamiento y la idoneidad para diferentes aplicaciones.

El elemento calefactor específico dentro de un horno de mufla no es solo un componente; es el factor crítico más importante que determina el rendimiento del horno. Elegir el horno correcto significa primero comprender los límites de temperatura y atmosféricos impuestos por su elemento calefactor.

Un vistazo más de cerca a los tipos de elementos calefactores

La elección del elemento calefactor es una compensación directa entre la temperatura de funcionamiento, la longevidad y el costo. Comprender estas tres categorías principales es el primer paso para seleccionar la herramienta correcta para un proceso específico de alta temperatura.

Hilo de Resistencia Eléctrica (FeCrAl)

Estos son los elementos calefactores más comunes que se encuentran en los hornos de mufla de laboratorio y de uso general. Por lo general, están hechos de una aleación de hierro, cromo y aluminio, a menudo conocida por el nombre comercial Kanthal.

Estos elementos funcionan resistiendo el flujo de electricidad, lo que genera calor. Son relativamente económicos y duraderos para aplicaciones dentro de su rango de temperatura.

Su limitación principal es una temperatura máxima de funcionamiento de alrededor de 1200°C a 1300°C (2192°F a 2372°F). Empujarlos más allá de este límite acorta drásticamente su vida útil.

Varillas de Carburo de Silicio (SiC)

Para los procesos que requieren temperaturas más altas, las varillas de carburo de silicio son el siguiente paso. Estos elementos cerámicos ofrecen un aumento significativo del rendimiento con respecto al hilo de resistencia.

Las varillas de SiC pueden operar continuamente a temperaturas de hasta 1600°C (2912°F). Esto las hace adecuadas para aplicaciones industriales más exigentes, como ciertos tratamientos de vidrio y pruebas de materiales.

Son más frágiles que los elementos de hilo y su resistencia eléctrica puede cambiar con el tiempo, un fenómeno conocido como envejecimiento, que puede requerir ajustes periódicos a la fuente de alimentación.

Varillas de Disilicuro de Molibdeno (MoSi2)

En el extremo superior del espectro de rendimiento se encuentran los elementos hechos de disilicuro de molibdeno. Estos son materiales avanzados utilizados para las aplicaciones más exigentes.

Los elementos de MoSi2 pueden alcanzar temperaturas de trabajo de hasta 1800°C (3272°F), lo que permite procesos metalúrgicos sofisticados como la sinterización, el desaglomerado y la investigación avanzada de cerámicas.

Estos elementos se pueden calentar muy rápidamente. En una atmósfera oxidante (como el aire), forman una capa protectora de vidrio de cuarzo en su superficie, lo que permite una larga vida útil incluso a temperaturas extremas.

Comprendiendo las compensaciones

Seleccionar un horno es un ejercicio de equilibrio entre los requisitos de rendimiento y las limitaciones prácticas. El elemento calefactor es el centro de esta decisión.

Temperatura vs. Costo

La relación es directa e inevitable: cuanto mayor sea la temperatura máxima de funcionamiento, mayor será el costo del horno y sus elementos de reemplazo. Un horno de MoSi2 representa una inversión significativamente mayor que un modelo estándar de hilo de resistencia.

Vida útil del elemento y atmósfera

La atmósfera interna del horno juega un papel crítico. Si bien los elementos de MoSi2 prosperan en el aire, ciertos elementos pueden degradarse rápidamente en atmósferas reductoras como el hidrógeno o el nitrógeno. Siempre verifique que el material del elemento sea compatible con el gas de proceso requerido.

Tasa de calentamiento y uniformidad

Las propiedades del material influyen directamente en el rendimiento. Los elementos de MoSi2 permiten tasas de calentamiento excepcionalmente rápidas, mejorando la eficiencia del proceso. Sin embargo, la verdadera uniformidad del calentamiento depende de la calidad y la ubicación de los elementos dentro de la cámara aislada, independientemente del tipo de material.

Tomando la decisión correcta para su aplicación

Sus requisitos de proceso específicos deben guiar su decisión. Considere su temperatura máxima requerida y su presupuesto para determinar la mejor opción.

- Si su enfoque principal es el trabajo general de laboratorio o el tratamiento térmico por debajo de 1200°C: Un horno con elementos de hilo de resistencia eléctrica (FeCrAl) ofrece la solución más rentable y fiable.

- Si su enfoque principal son los procesos industriales o las pruebas de materiales hasta 1600°C: Un horno equipado con elementos de carburo de silicio (SiC) proporciona la capacidad de alta temperatura necesaria.

- Si su enfoque principal es la metalurgia de alto rendimiento, la sinterización o las cerámicas avanzadas hasta 1800°C: Un horno con elementos de disilicuro de molibdeno (MoSi2) es esencial para alcanzar estas temperaturas extremas.

Al alinear las capacidades del elemento calefactor con sus demandas específicas de temperatura y proceso, asegura tanto el éxito operativo como una inversión sólida.

Tabla resumen:

| Tipo de elemento calefactor | Temperatura máxima | Aplicaciones clave |

|---|---|---|

| Hilo de Resistencia Eléctrica (FeCrAl) | 1200°C - 1300°C | Trabajo general de laboratorio, tratamiento térmico |

| Varillas de Carburo de Silicio (SiC) | Hasta 1600°C | Procesos industriales, pruebas de materiales |

| Varillas de Disilicuro de Molibdeno (MoSi2) | Hasta 1800°C | Metalurgia, sinterización, cerámicas avanzadas |

¡Actualice su laboratorio con soluciones de alta temperatura de precisión de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para una mayor eficiencia y resultados. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón