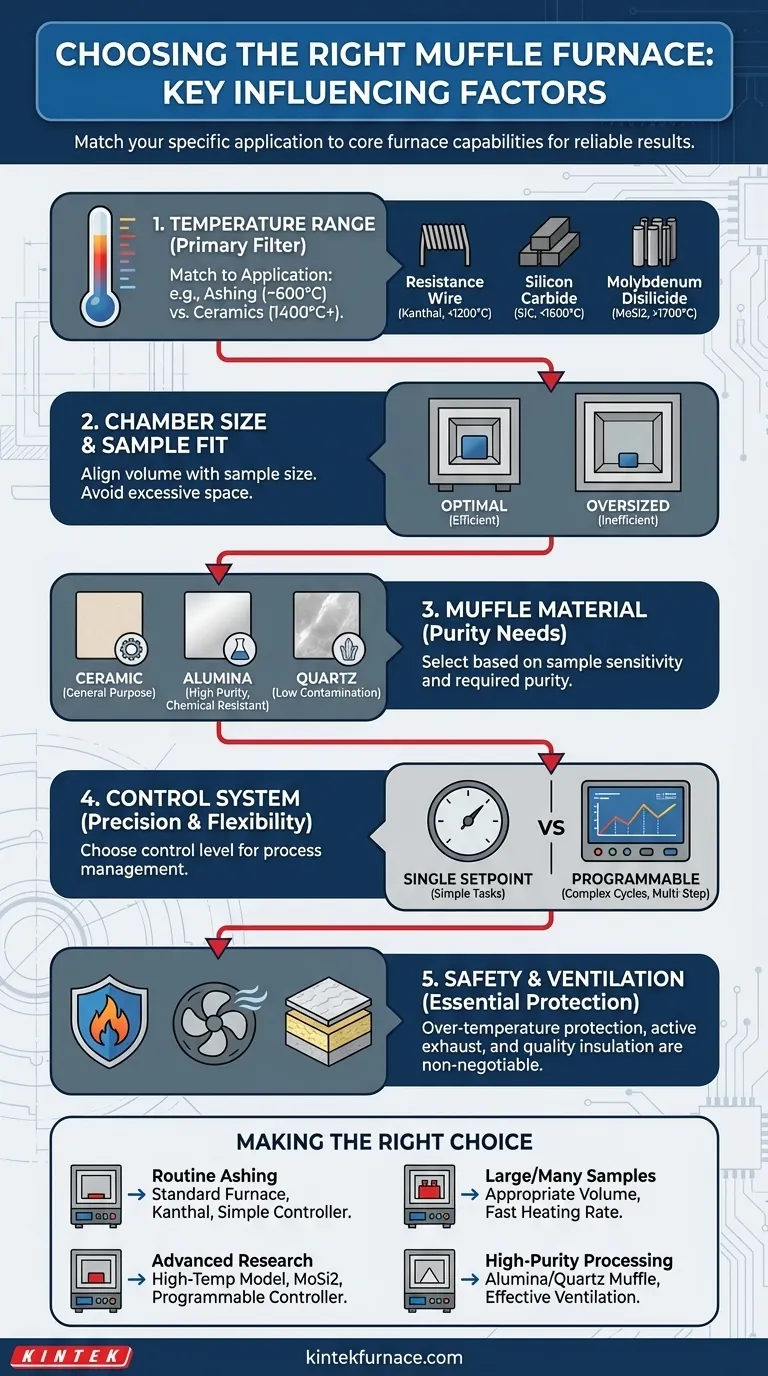

Elegir el horno de mufla adecuado implica una evaluación sistemática de su aplicación específica frente a las capacidades principales del horno. Los factores más críticos son el rango de temperatura requerido, el tamaño y la naturaleza de sus muestras, el rendimiento de calentamiento necesario y la precisión del control, y las características de seguridad esenciales. Comprender estos elementos garantiza que seleccione una herramienta que ofrezca resultados fiables y repetibles para su trabajo.

Un horno de mufla no es un dispositivo de talla única. La elección óptima no es el horno con las especificaciones más altas, sino aquel cuyo rango de temperatura, material de la cámara y sistema de control se ajustan con precisión a las demandas de su material y proceso específicos.

Definición de su requisito principal: Temperatura

La temperatura máxima de funcionamiento es el primer y más importante filtro en su proceso de selección. Dicta los tipos de materiales que puede procesar e influye directamente en la construcción y el coste del horno.

Adapte la temperatura a su aplicación

Diferentes procesos tienen requisitos térmicos distintos. Por ejemplo, el calcinado general de materia orgánica podría requerir solo 600 °C, mientras que la prueba de ciertos compuestos poliméricos o cerámicos puede exigir temperaturas de 1400 °C o superiores.

El uso de un horno con un rango de temperatura inadecuado puede conducir a reacciones incompletas o degradación de la muestra, comprometiendo la integridad de sus resultados.

El papel de los elementos calefactores

La capacidad de temperatura del horno está determinada por sus elementos calefactores.

- Alambre de resistencia (Kanthal, Nicrom): Común en hornos de uso general, que suelen alcanzar hasta 1200 °C.

- Carburo de silicio (SiC): Utilizado para aplicaciones de temperatura más alta, a menudo hasta 1500 °C o 1600 °C.

- Disilicuro de molibdeno (MoSi2): Se encuentra en hornos de alto rendimiento capaces de superar los 1700 °C.

Elegir un horno con elementos clasificados significativamente por encima de su temperatura requerida puede proporcionar una vida útil más larga, ya que no funcionarán a su límite absoluto.

Dimensionamiento del horno: Cámara y muestra

Las dimensiones físicas del horno deben adaptarse a sus muestras, pero "más grande" no siempre es mejor.

Alinear el volumen de la cámara con el tamaño de la muestra

Seleccione un tamaño de cámara que se ajuste cómodamente a su muestra o lote más grande sin un espacio vacío excesivo. Una cámara de tamaño excesivo es menos eficiente energéticamente, tarda más en calentarse y tiene un costo inicial más alto.

Por el contrario, una cámara demasiado pequeña puede restringir el flujo de aire, provocar un calentamiento desigual y limitar el rendimiento de sus muestras.

Considere el material de la mufla

La cámara interna, o mufla, aísla la muestra de los elementos calefactores. Su material es crítico.

- Cerámica refractaria: El material más común, adecuado para una amplia gama de aplicaciones.

- Alúmina: Ofrece mayor pureza y mejor resistencia al ataque químico a altas temperaturas.

- Cuarzo: Se utiliza cuando la contaminación, incluso mínima, de las paredes de la cámara es una preocupación, aunque a menudo tiene un límite de temperatura máxima más bajo.

Evaluación del rendimiento y el control

Más allá de alcanzar una temperatura, la forma en que el horno llega y la mantiene es crucial para el control del proceso.

Velocidad de calentamiento y uniformidad

La velocidad de calentamiento (°C por minuto) determina la rapidez con la que el horno alcanza su punto de ajuste, lo que afecta el tiempo total del proceso. Igualmente importante es la uniformidad de la temperatura, que garantiza que toda la muestra experimente las mismas condiciones térmicas.

Verifique las especificaciones sobre la uniformidad de la temperatura y considere si un modelo asistido por ventilador es necesario para su aplicación para garantizar un calentamiento constante.

El controlador: De lo simple a lo complejo

El sistema de control del horno es su cerebro.

- Controlador de punto de ajuste único: Le permite establecer una única temperatura objetivo. Esto es suficiente para procesos simples como secado o calcinado.

- Controlador programable: Le permite crear programas de varios pasos con diferentes temperaturas, tiempos de mantenimiento y velocidades de calentamiento/enfriamiento. Esto es esencial para protocolos complejos de tratamiento térmico, sinterización o síntesis de materiales.

Comprensión de las compensaciones y los imperativos de seguridad

Un horno fiable es un horno seguro. Las características de seguridad innegociables protegen al usuario, la muestra y el propio equipo.

Priorización de las características de seguridad esenciales

Su horno debe tener protección contra sobretemperatura, que corta automáticamente la energía si la temperatura excede un límite de seguridad preestablecido. Otras características clave incluyen disyuntores eléctricos y alarmas audibles.

La necesidad de ventilación

Muchos procesos de alta temperatura liberan humos, gases o humedad. Un puerto o sistema de escape es fundamental para ventilar de forma segura estos subproductos de la cámara y del entorno del laboratorio.

Aislamiento y eficiencia energética

La calidad del aislamiento (típicamente fibra cerámica o lana mineral) impacta directamente en la pérdida de calor. Un mejor aislamiento significa que el horno es más eficiente energéticamente, tiene una temperatura superficial externa más baja y puede mantener su punto de ajuste con mayor precisión. Esto a menudo representa un compromiso entre el costo inicial y el gasto operativo a largo plazo.

Tomar la decisión correcta para su objetivo

Seleccione su horno priorizando las características que se alinean con su objetivo principal.

- Si su enfoque principal es el calcinado o la incineración de rutina: Un horno estándar con elementos de Kanthal, una mufla de cerámica y un controlador de punto de ajuste simple es una opción rentable.

- Si su enfoque principal es la investigación avanzada de materiales: Priorice un modelo de alta temperatura con elementos de MoSi2 y un controlador totalmente programable para ciclos térmicos complejos.

- Si su enfoque principal es el procesamiento de muestras grandes o numerosas: Seleccione un horno con el volumen de cámara apropiado y una velocidad de calentamiento rápida para maximizar el rendimiento.

- Si su enfoque principal es el procesamiento de alta pureza: Invierta en un horno con una mufla de alúmina de alta pureza o cuarzo y asegúrese de que tenga un sistema de ventilación eficaz.

Al hacer coincidir sistemáticamente estos factores con su proceso específico, se asegura de que su inversión produzca resultados precisos, repetibles y seguros.

Tabla resumen:

| Factor | Consideraciones clave |

|---|---|

| Rango de temperatura | Adaptar a la aplicación (p. ej., 600°C para calcinado, 1400°C+ para cerámicas); los elementos calefactores (Kanthal, SiC, MoSi2) definen los límites |

| Tamaño de la cámara | Alinear con las dimensiones de la muestra; evitar el tamaño excesivo para la eficiencia y el calentamiento uniforme |

| Material de la mufla | Elegir según las necesidades de pureza: cerámica (general), alúmina (alta pureza), cuarzo (baja contaminación) |

| Sistema de control | Seleccionar desde un punto de ajuste único (tareas simples) hasta programable (ciclos complejos) para una gestión precisa de la temperatura |

| Características de seguridad | Asegurar protección contra sobretemperatura, ventilación y aislamiento para la seguridad del usuario y del equipo |

¿Listo para encontrar el horno de mufla perfecto para su laboratorio? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra gran capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un control preciso de la temperatura, seguridad mejorada o diseños a medida, ofrecemos soluciones confiables y eficientes. Contáctenos hoy para analizar cómo podemos optimizar sus procesos térmicos y mejorar los resultados de su investigación.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación