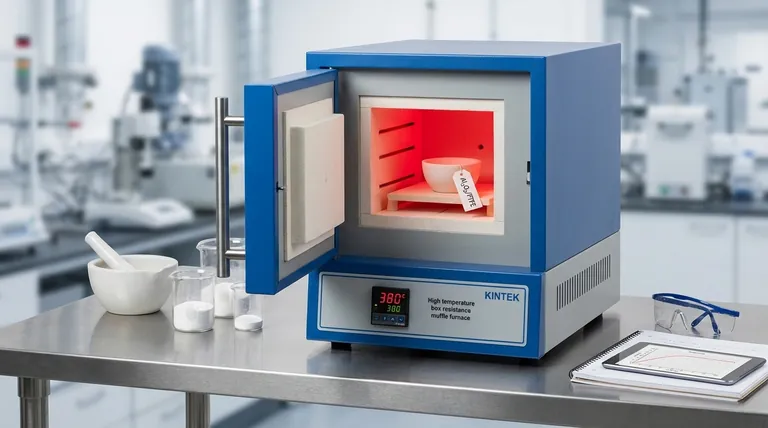

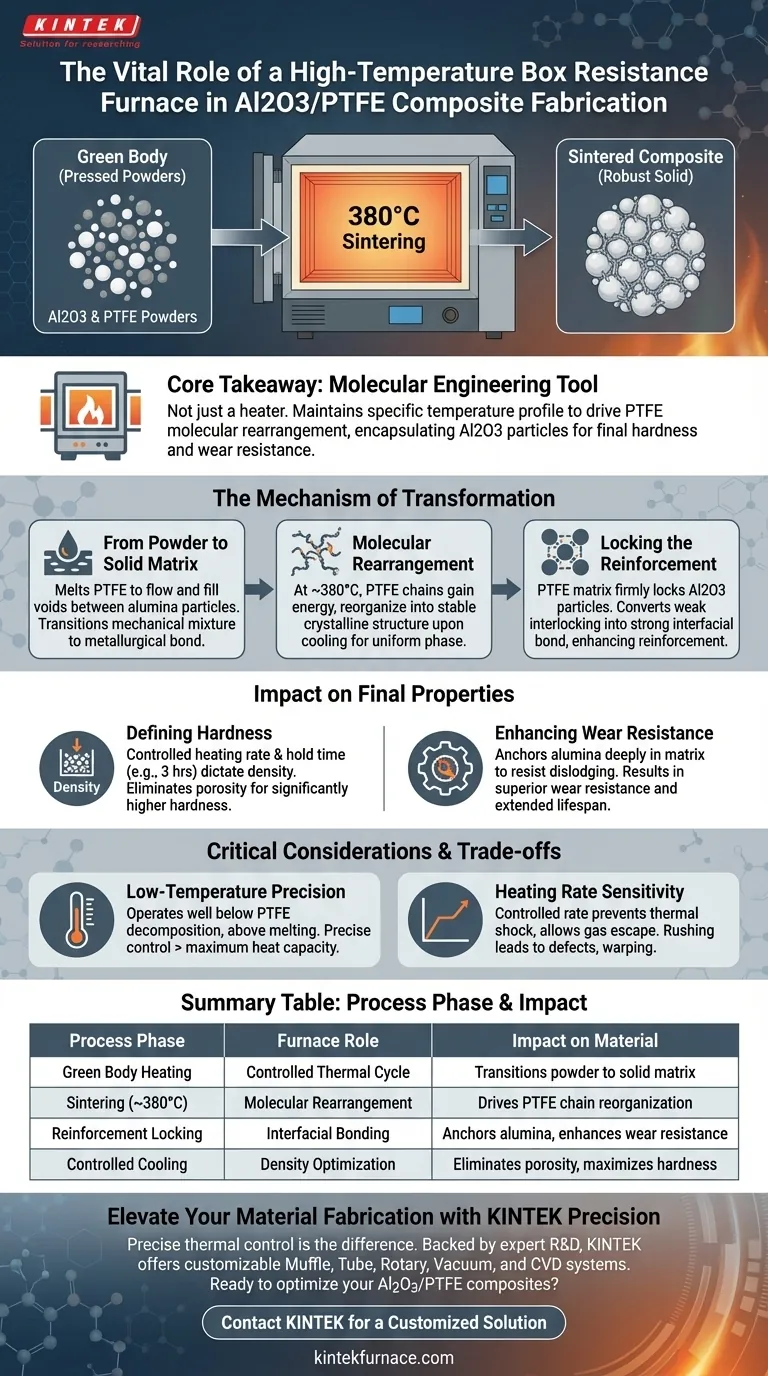

El horno de resistencia de caja de alta temperatura actúa como el recipiente crítico para el sinterizado de compuestos de Al2O3/PTFE (alúmina/politetrafluoroetileno). Transforma los "cuerpos en verde" prensados —polvos compactados frágiles— en materiales sólidos robustos sometiéndolos a un ciclo térmico controlado con precisión, que típicamente alcanza temperaturas alrededor de 380 grados Celsius. Este proceso facilita la unión física necesaria para estabilizar la estructura compuesta.

Conclusión clave El horno no es simplemente un calentador; es una herramienta para la ingeniería molecular. Al mantener un perfil de temperatura específico, impulsa la reorganización de las cadenas moleculares de PTFE para encapsular las partículas de alúmina, determinando directamente la dureza final y la resistencia al desgaste del compuesto.

El Mecanismo de Transformación

De Polvo a Matriz Sólida

La función principal del horno es la transición del material de una mezcla mecánica a una unión metalúrgica.

Antes de entrar en el horno, el Al2O3 y el PTFE existen como polvos prensados, conocidos como cuerpo en verde.

El horno proporciona la energía térmica necesaria para fundir el PTFE, permitiendo que fluya y llene los vacíos entre las partículas de alúmina.

Reorganización Molecular

A la temperatura de sinterizado específica (por ejemplo, 380 °C), las cadenas moleculares de PTFE ganan suficiente energía para moverse libremente.

Esto permite la reorganización molecular, donde las cadenas poliméricas se reorganizan en una estructura cristalina más estable al enfriarse.

Esta reorganización es esencial para crear una fase continua uniforme que mantenga unido el compuesto.

Anclaje del Refuerzo

El entorno del horno asegura que la matriz de PTFE ancla firmemente las partículas de alúmina (Al2O3) en su lugar.

Sin esta "unión por fusión", la alúmina actúa meramente como un relleno suelto en lugar de un agente de refuerzo.

El tratamiento térmico convierte el débil entrelazado mecánico del cuerpo en verde en una fuerte unión interfacial.

Impacto en las Propiedades Finales

Definición de la Dureza

La velocidad de calentamiento y el tiempo de mantenimiento (como un mantenimiento de 3 horas) controlados por el horno dictan la densidad de la pieza final.

Un sinterizado adecuado elimina la porosidad, lo que resulta en un compuesto con una dureza significativamente mayor.

Si la temperatura es demasiado baja, las partículas no se unirán lo suficiente; si es demasiado alta, el polímero puede degradarse.

Mejora de la Resistencia al Desgaste

El objetivo final de agregar alúmina al PTFE es mejorar las características de desgaste.

El horno asegura que la alúmina esté anclada lo suficientemente profundo dentro de la matriz como para resistir ser desalojada durante la fricción.

Un compuesto bien sinterizado exhibe una resistencia al desgaste superior, lo que extiende la vida útil del componente en aplicaciones industriales.

Consideraciones Críticas y Compensaciones

La Necesidad de Precisión

Si bien los hornos de caja son capaces de temperaturas muy altas (a menudo se usan para metales a más de 900 °C), el procesamiento de Al2O3/PTFE requiere precisión a baja temperatura.

Debe operar muy por debajo de la temperatura de descomposición del PTFE y mantenerse por encima de su punto de fusión.

La compensación es que, si bien el horno *puede* alcanzar temperaturas más altas, hacerlo destruiría la matriz polimérica; el control preciso en rangos más bajos es más crítico que la capacidad de calor máxima.

Sensibilidad a la Velocidad de Calentamiento

La velocidad a la que el horno aumenta la temperatura es tan importante como la temperatura final.

Una velocidad de calentamiento controlada evita el choque térmico y permite que los gases atrapados escapen antes de que la superficie se selle.

Acelerar este proceso en el horno puede provocar defectos internos, deformaciones o propiedades de material inconsistentes.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus compuestos de Al2O3/PTFE, concéntrese en los parámetros específicos de su tratamiento térmico.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que su programa de horno incluya un tiempo de mantenimiento suficiente (por ejemplo, 3 horas) para permitir la reorganización molecular y la unión completas.

- Si su enfoque principal es la Durabilidad de la Superficie: Priorice una velocidad de calentamiento precisa para garantizar que las partículas de alúmina estén uniformemente ancladas en la matriz sin inducir defectos por estrés térmico.

El horno transforma el potencial en rendimiento; el control térmico preciso es la única diferencia entre una pila de polvo y un componente industrial duradero.

Tabla Resumen:

| Fase del Proceso | Rol del Horno | Impacto en el Material |

|---|---|---|

| Calentamiento del Cuerpo en Verde | Ciclo Térmico Controlado | Transición de la mezcla de polvo a una matriz sólida |

| Sinterizado (~380°C) | Reorganización Molecular | Impulsa la reorganización y cristalización de las cadenas de PTFE |

| Anclaje del Refuerzo | Unión Interfacial | Ancla las partículas de alúmina para mejorar la resistencia al desgaste |

| Enfriamiento Controlado | Optimización de la Densidad | Elimina la porosidad para maximizar la dureza final del material |

Mejore su Fabricación de Materiales con la Precisión KINTEK

El control térmico preciso es la diferencia entre una mezcla frágil y un compuesto de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus requisitos de sinterizado únicos.

Ya sea que necesite precisión a baja temperatura para PTFE o durabilidad a alta temperatura para cerámicas avanzadas, nuestros hornos de laboratorio brindan el calentamiento uniforme y la precisión programable que su investigación exige.

¿Listo para optimizar sus compuestos de Al2O3/PTFE? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Guofeng Zhao, Shifan Zhu. Al2O3/PTFE Composites for Marine Self-Lubricating Bearings: Modulation Mechanism of Alumina Particle Size on Material Mechanical Properties and Tribological Behavior. DOI: 10.3390/lubricants13090377

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las diferencias entre los hornos de mufla estándar y de alta temperatura? Elija el horno adecuado para las necesidades de su laboratorio

- ¿Cuáles son los beneficios de usar un horno de caja? Calentamiento uniforme y versátil para su laboratorio

- ¿Cuál es la función principal de un horno mufla en la preparación de sílice mesoporosa? Eliminación de la plantilla maestra y calcinación

- ¿Qué papel juega un horno mufla en la preparación de RH-SNP? Domina la síntesis térmica de doble etapa

- ¿Cómo influyen los requisitos de la muestra en la elección de un horno mufla? Combine su material para obtener resultados precisos

- ¿Cómo mejora la seguridad el diseño sellado del horno mufla? Proteja a los operadores y garantice la integridad del proceso

- ¿Cómo se utiliza un horno mufla para determinar la estabilidad térmica de la zeolita NaA? Análisis de estrés experto

- ¿Cómo proporcionan los hornos de cámara eléctricos industriales una garantía de proceso crítica para la cementación ASTM A36?