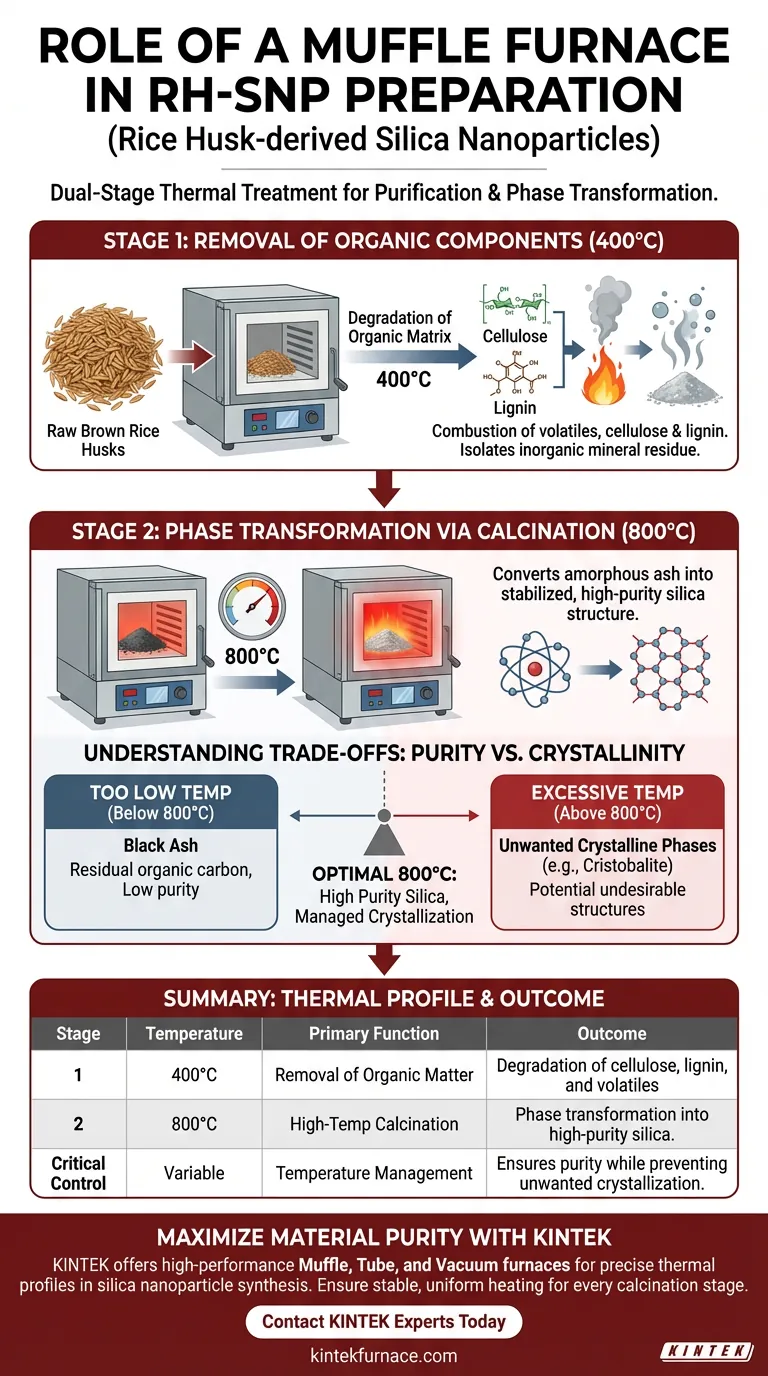

El papel principal de un horno mufla en la preparación de nanopartículas de sílice derivadas de cáscaras de arroz (RH-SNP) es ejecutar un tratamiento térmico controlado de doble etapa, esencial para la purificación y la transformación de fase. Específicamente, realiza un tratamiento térmico inicial a 400°C para degradar la materia orgánica, seguido de una etapa de calcinación a 800°C para convertir las cenizas restantes en una estructura de sílice de alta pureza.

El horno mufla actúa como el motor de purificación, eliminando el material biológico orgánico e induciendo el reordenamiento atómico necesario para convertir los residuos agrícolas en precursores de sílice de alto valor.

El Mecanismo Térmico de Doble Etapa

La síntesis de RH-SNP no es un proceso de calentamiento de un solo paso. Requiere un perfil térmico distinto para separar el silicio útil de los residuos orgánicos.

Etapa 1: Eliminación de Componentes Orgánicos

La primera función crítica del horno es la degradación de la matriz orgánica de la cáscara de arroz.

El material típicamente se somete a un tratamiento térmico a 400°C.

A esta temperatura, el horno facilita la combustión de componentes orgánicos volátiles, como la celulosa y la lignina. Esto es conceptualmente similar al "secado por ignición", donde el objetivo es quemar el carbono para aislar el residuo mineral inorgánico.

Etapa 2: Transformación de Fase mediante Calcinación

Una vez eliminados los orgánicos, el horno debe alcanzar temperaturas significativamente más altas para alterar la estructura interna del material.

La calcinación se realiza a 800°C.

Este entorno de alta temperatura impulsa la transformación de fase de los componentes de silicio. Convierte las cenizas amorfas en una estructura de sílice estabilizada y de alta pureza, proporcionando la base química necesaria para la nanoestructuración posterior.

Comprendiendo las Compensaciones

Si bien el horno mufla es la herramienta estándar para esta síntesis, el proceso depende en gran medida de una gestión precisa de la temperatura.

Pureza vs. Cristalinidad

La temperatura de 800°C es específica; es lo suficientemente alta como para garantizar la pureza, pero debe controlarse para gestionar la cristalización.

Si la temperatura es demasiado baja, quedarán residuos de carbono orgánico, lo que resultará en "ceniza negra" en lugar de sílice blanca. Esto reduce drásticamente la pureza de las nanopartículas finales.

Por el contrario, temperaturas excesivas más allá del rango óptimo pueden forzar la sílice a fases cristalinas no deseadas (como la cristobalita) que pueden ser indeseables para ciertas aplicaciones de nanopartículas que requieren estructuras amorfas.

Tomando la Decisión Correcta para tu Objetivo

Para lograr los mejores resultados en la síntesis de RH-SNP, debes adaptar el funcionamiento del horno a tus métricas de calidad específicas.

- Si tu enfoque principal es eliminar la contaminación: Prioriza la duración y la estabilidad de la etapa de 400°C para asegurar la oxidación completa de todo el carbono orgánico antes de aumentar la temperatura.

- Si tu enfoque principal es la integridad estructural: Monitorea estrictamente la velocidad de rampa y el tiempo de permanencia a 800°C, ya que esta etapa de calcinación dicta la pureza de la fase final y la idoneidad para la nanoestructuración.

Dominar el perfil térmico de tu horno mufla es el factor más importante para convertir cáscaras de arroz crudas en nanomateriales de sílice viables.

Tabla Resumen:

| Etapa | Temperatura | Función Principal | Resultado |

|---|---|---|---|

| Etapa 1 | 400°C | Eliminación de Materia Orgánica | Degradación de celulosa, lignina y volátiles |

| Etapa 2 | 800°C | Calcinación a Alta Temperatura | Transformación de fase a sílice de alta pureza |

| Control Crítico | Variable | Gestión de Temperatura | Asegura la pureza y previene la cristalización no deseada |

Maximiza la Pureza de tu Material con KINTEK

La precisión es la diferencia entre los residuos agrícolas y los nanomateriales de alto valor. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece hornos Muffle, de Tubo y de Vacío de alto rendimiento diseñados para dominar los rigurosos perfiles térmicos requeridos para la síntesis de nanopartículas de sílice. Ya sea que necesites hornos estándar de alta temperatura para laboratorio o sistemas personalizados adaptados a tus necesidades de investigación únicas, nuestra tecnología garantiza un calentamiento estable y uniforme para cada etapa de calcinación.

¿Listo para elevar la eficiencia y la calidad del material de tu laboratorio?

Contacta a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Lekan Taofeek Popoola, Sabitu Babatunde Olasupo. Photocatalytic degradation of methylene blue dye by magnetized TiO2-silica nanoparticles from rice husk. DOI: 10.1007/s13201-023-02052-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se produce la transferencia de calor en un horno de caja? Domine el procesamiento térmico eficiente

- ¿Qué características de seguridad deben considerarse al seleccionar un horno de mufla? Asegure la seguridad del laboratorio con sistemas de protección avanzados

- ¿Cómo se utilizan los hornos eléctricos tipo caja en el campo de la cerámica? Desbloquee la precisión en la cocción y el sinterizado

- ¿Cómo funciona la transferencia de calor radiante del gas del horno al metal en un horno de resistencia tipo caja? Descubra información para un calentamiento eficiente

- ¿Cuáles son las consideraciones de eficiencia energética para los hornos mufla? Reduzca costos con un diseño inteligente

- ¿Qué función cumple un horno mufla en la síntesis de vidrio derivado de ceniza de cáscara de arroz? Alta Precisión a Alta Temperatura

- ¿Cuáles son las aplicaciones de los hornos mufla en la industria de fabricación e investigación de baterías? Desbloquee la precisión para la innovación en baterías

- ¿Cuál es el papel específico de un horno mufla en el procesamiento de recubrimientos para celdas solares? Desbloquee una durabilidad y eficiencia superiores