En un horno de caja estándar, el calor se transfiere a la pieza de trabajo mediante una combinación dinámica de radiación térmica y convección. La fuente de calor principal, ya sean elementos eléctricos o combustión de gas, calienta la atmósfera interna y las paredes del horno, que a su vez transfieren esa energía al material que se está procesando. A las altas temperaturas típicas de las operaciones de horno, la radiación es el mecanismo dominante.

El principio fundamental a entender es que, si bien tanto la convección como la radiación siempre están en juego, su importancia cambia drásticamente con la temperatura. A medida que un horno se calienta, la transferencia de calor por radiación supera rápidamente a la transferencia por convección para convertirse en el método principal de calentamiento del material.

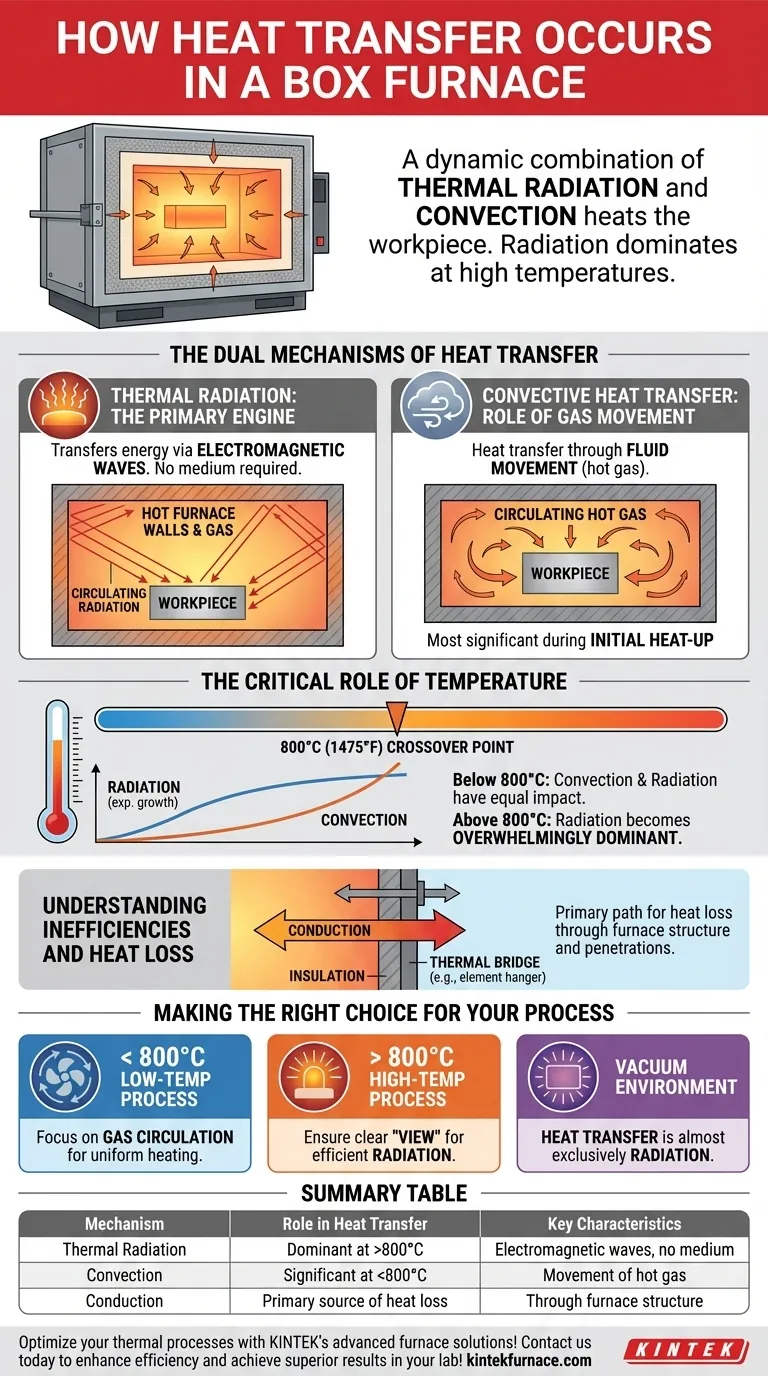

Los Mecanismos Duales de Transferencia de Calor

Un horno de caja no calienta el material mediante un solo método. En cambio, se basa en dos procesos físicos distintos pero complementarios que trabajan en conjunto.

Radiación Térmica: El Motor Principal

La radiación térmica es la transferencia de energía a través de ondas electromagnéticas. No requiere un medio, por lo que se puede sentir el calor de un fuego incluso a distancia.

En un horno, la radiación se produce a partir de dos fuentes principales: el gas caliente del horno (si está presente) y las paredes interiores calientes (el revestimiento refractario). Estas superficies irradian calor en todas las direcciones, golpeando la pieza de trabajo, otras paredes y el techo del horno.

El Concepto de Radiación Circulante

Este proceso no es una transferencia unidireccional simple. Cuando la radiación incide sobre la superficie de la pieza de trabajo o una pared opuesta, parte de la energía se absorbe y parte se refleja.

Esta energía reflejada viaja entonces hasta que incide sobre otra superficie, donde puede ser absorbida o reflejada de nuevo. Esto crea un efecto de "radiación circulante", asegurando que el calor se distribuya por toda la cámara, no solo en la línea de visión directa de los elementos calefactores.

Transferencia de Calor por Convección: El Papel del Movimiento de Gases

La convección es la transferencia de calor a través del movimiento de un fluido, en este caso, el gas o la atmósfera caliente dentro del horno.

A medida que el gas se calienta, circula dentro de la cámara, transportando energía térmica consigo. Cuando este gas caliente entra en contacto con la superficie más fría de la pieza de trabajo, transfiere calor directamente. Esto es más significativo durante la fase inicial de calentamiento.

El Papel Crítico de la Temperatura

El equilibrio entre la radiación y la convección no es estático; depende totalmente de la temperatura de funcionamiento del horno.

El Punto de Cruce

A temperaturas más bajas, la convección y la radiación pueden tener un impacto casi igual en la transferencia de calor. El movimiento del gas caliente es una forma muy efectiva de llevar la pieza a una temperatura inicial.

Sin embargo, el poder de la transferencia de calor radiante aumenta con la cuarta potencia de la temperatura (la ley de Stefan-Boltzmann). Esto significa que su efecto crece exponencialmente a medida que el horno se calienta.

Cuando Domina la Radiación

Las fuentes indican un punto de cruce alrededor de 800°C (aproximadamente 1475°F). Por encima de esta temperatura, la contribución de la transferencia de calor por convección se vuelve significativamente menos importante, y la transferencia de calor radiante se vuelve abrumadoramente dominante.

Para procesos de alta temperatura como el endurecimiento, el recocido o la sinterización, se puede asumir que casi toda la transferencia de calor es impulsada por la radiación de las paredes, el techo y los elementos calefactores.

Comprender las Ineficiencias y la Pérdida de Calor

Un horno ideal transferiría el 100% del calor generado a la pieza de trabajo. En realidad, la energía siempre se pierde en el ambiente circundante.

Pérdida de Calor por Conducción

La vía principal de pérdida de calor es la conducción a través de la estructura del horno. El calor se mueve lentamente a través del propio material aislante y más rápidamente a lo largo de cualquier penetración.

Estas penetraciones incluyen componentes estructurales como soportes de elementos, postes de solera y aberturas para termopares o boquillas de gas. Actúan como puentes térmicos, conduciendo el calor fuera de la cámara y hacia el marco del horno y el aire ambiente.

El Desafío del Calentamiento No Uniforme

Una comprensión profunda de estos modos de transferencia de calor es fundamental para garantizar que la pieza de trabajo se caliente de manera uniforme. La dependencia excesiva de un solo mecanismo o un diseño deficiente del horno puede provocar puntos calientes y fríos, lo que resulta en propiedades inconsistentes del material, deformaciones u otras fallas del proceso.

Tomar la Decisión Correcta para su Proceso

Comprender cómo se mueve el calor en su horno es clave para optimizar su proceso en cuanto a eficiencia y calidad.

- Si su enfoque principal son los procesos de baja temperatura (por debajo de 800 °C): Preste mucha atención a la circulación del gas, ya que la convección desempeña un papel importante para lograr un calentamiento uniforme.

- Si su enfoque principal son los procesos de alta temperatura (por encima de 800 °C): Su principal preocupación es la radiación. Asegúrese de que la pieza de trabajo tenga una "vista" clara de las paredes y elementos calientes para una absorción de calor eficiente y uniforme.

- Si trabaja en vacío: La convección es imposible. La transferencia de calor se producirá casi exclusivamente por radiación, con una conducción menor a través de los puntos de contacto con la solera.

Dominar estos principios le permite pasar de simplemente operar un horno a controlar verdaderamente un proceso térmico.

Tabla Resumen:

| Mecanismo | Papel en la Transferencia de Calor | Características Clave |

|---|---|---|

| Radiación Térmica | Dominante a altas temperaturas (>800°C) | Transfiere energía a través de ondas electromagnéticas, no requiere medio |

| Convección | Significativa a bajas temperaturas (<800°C) | Implica el movimiento de gas caliente para transferir calor |

| Conducción | Principal fuente de pérdida de calor | Se produce a través de la estructura del horno y las penetraciones |

¡Optimice sus procesos térmicos con las avanzadas soluciones de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura un ajuste preciso para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y lograr resultados superiores en su laboratorio.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas