La función principal de un horno mufla en la modificación de Ferrita de Cobalto de Lantano y Estroncio (LSCF) es proporcionar un entorno preciso de alta temperatura que altera la estructura interna del material. Específicamente, calienta el LSCF comercial a una temperatura objetivo, típicamente 800 °C, para inducir cambios fisicoquímicos críticos antes de un procesamiento posterior.

Al proporcionar un entorno térmico estable, el horno mufla facilita el aumento de las vacantes de oxígeno dentro del material. Esto establece la base termodinámica necesaria requerida para tratamientos posteriores, como el enfriamiento rápido.

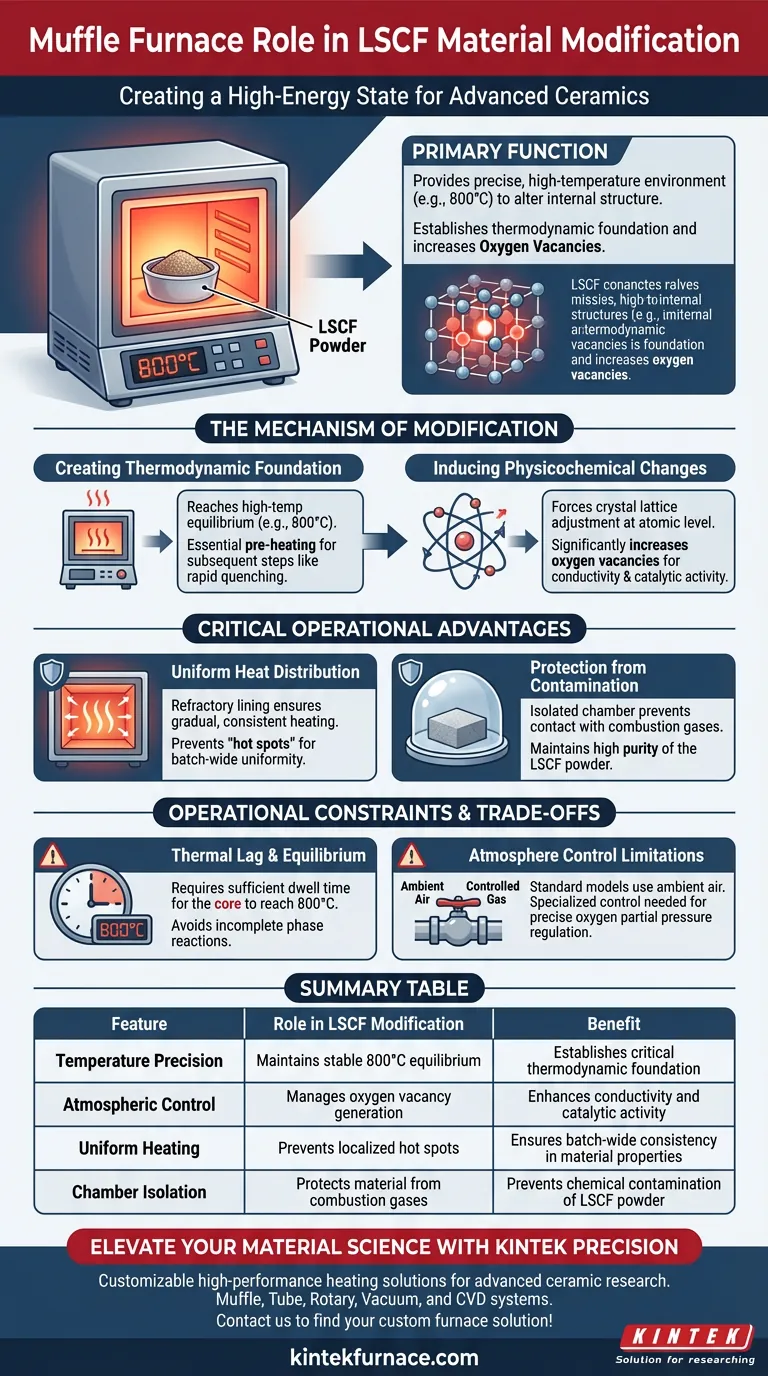

El Mecanismo de Modificación

Creación de una Base Termodinámica

La modificación de LSCF no se trata simplemente de secar o calentar el material; se trata de alcanzar un estado energético específico.

El horno mufla lleva el material a un equilibrio de alta temperatura (por ejemplo, 800 °C). Este estado térmico específico actúa como la base termodinámica para todo el proceso de modificación. Sin este precalentamiento preciso, los pasos posteriores como el enfriamiento rápido no lograrían fijar las propiedades deseadas del material.

Inducción de Cambios Fisicoquímicos

El tratamiento térmico en un horno mufla desencadena cambios específicos a nivel atómico.

Para LSCF, el objetivo principal es el aumento de las vacantes de oxígeno. Al mantener el material a la temperatura objetivo, el horno fuerza a la red cristalina a ajustarse, creando estas vacantes esenciales que influyen significativamente en la conductividad y la actividad catalítica del material.

Ventajas Operativas Críticas

Distribución Uniforme del Calor

La modificación comercial requiere consistencia en todo el lote de material.

Un horno mufla está diseñado con un revestimiento refractario que aísla los elementos calefactores de la cámara. Esto asegura que el calor se irradie gradual y uniformemente, evitando "puntos calientes" que podrían provocar una modificación desigual del polvo de LSCF.

Protección contra la Contaminación

La pureza es primordial al modificar cerámicas avanzadas como el LSCF.

Debido a que el material está aislado dentro de la cámara del mufla, no entra en contacto directo con gases de combustión o elementos calefactores. Esto evita que contaminantes externos alteren la composición química de la ferrita durante la delicada fase de alta temperatura.

Restricciones Operativas y Compensaciones

Retraso Térmico y Equilibrio

Si bien los hornos mufla proporcionan estabilidad, no cambian la temperatura instantáneamente.

A menudo existe un retraso térmico entre los elementos calefactores del horno y la temperatura real de la muestra. Los operadores deben permitir un tiempo de permanencia suficiente para asegurar que el núcleo de LSCF alcance los 800 °C objetivo, no solo el aire del horno. No tener en cuenta esto da como resultado una reacción de fase incompleta.

Limitaciones del Control de Atmósfera

Si bien los hornos mufla limitan la exposición al ambiente exterior, los modelos estándar pueden usar estrictamente aire ambiente.

Si el proceso de modificación requiere una presión parcial de oxígeno específica para ajustar la concentración de vacantes, el horno debe ser capaz de regular la atmósfera controlada. Sin esto, el estado de oxidación del LSCF depende únicamente de la temperatura y la composición del aire ambiente, lo que puede no ser lo suficientemente preciso para todas las aplicaciones.

Tomando la Decisión Correcta para su Objetivo

Para garantizar una modificación exitosa de los materiales LSCF, alinee la operación de su horno con sus objetivos de procesamiento específicos:

- Si su enfoque principal es la Ingeniería de Defectos: Asegúrese de que el horno pueda mantener 800 °C con precisión para maximizar la generación de vacantes de oxígeno sin sobrecalentar la muestra.

- Si su enfoque principal es la Consistencia del Proceso: Utilice un horno con aislamiento refractario de alta calidad para garantizar un calentamiento uniforme, asegurando que todo el lote esté termodinámicamente preparado para el enfriamiento.

El éxito en la modificación de LSCF depende no solo de la aplicación de calor, sino de usar el horno mufla para crear un estado prístino y de alta energía que haga posible una manipulación estructural adicional.

Tabla Resumen:

| Característica | Rol en la Modificación de LSCF | Beneficio |

|---|---|---|

| Precisión de Temperatura | Mantiene un equilibrio estable de 800 °C | Establece una base termodinámica crítica |

| Control Atmosférico | Gestiona la generación de vacantes de oxígeno | Mejora la conductividad y la actividad catalítica |

| Calentamiento Uniforme | Evita puntos calientes localizados | Garantiza la consistencia en todo el lote de las propiedades del material |

| Aislamiento de Cámara | Protege el material de los gases de combustión | Evita la contaminación química del polvo de LSCF |

Mejore su Ciencia de Materiales con la Precisión KINTEK

¿Listo para optimizar su proceso de modificación de LSCF? KINTEK ofrece soluciones de calentamiento de alto rendimiento diseñadas para las rigurosas demandas de la investigación de cerámicas avanzadas. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables a sus necesidades específicas de laboratorio.

Asegure una ingeniería de defectos perfecta y consistencia del proceso con nuestra tecnología térmica líder en la industria. ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Ya Sun, Jian‐Qiang Wang. Controllable Technology for Thermal Expansion Coefficient of Commercial Materials for Solid Oxide Electrolytic Cells. DOI: 10.3390/ma17051216

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de mufla? Consiga un calentamiento preciso y sin contaminación

- ¿En qué rango de temperatura puede operar un horno de caja? Encuentre el ajuste perfecto para las necesidades de su laboratorio

- ¿Cómo asegura un horno de mufla la eficiencia energética? Consiga menores costos y un mejor rendimiento

- ¿Por qué es necesario el proceso de calcinación en un horno mufla para preparar el óxido bimetálico CuCo2O4?

- ¿Qué papel juega el control de temperatura en un horno mufla? Desbloquee la precisión y la fiabilidad para su laboratorio

- ¿Cuáles son las conclusiones clave de seguridad para usar un horno de sobremesa? Garantice un funcionamiento seguro en su laboratorio

- ¿Cuáles son las aplicaciones de los hornos mufla? Esenciales para el procesamiento de materiales a alta temperatura

- ¿Qué es la sinterización y cómo se utiliza un horno mufla en este proceso? Desbloquea la precisión en la unión de materiales