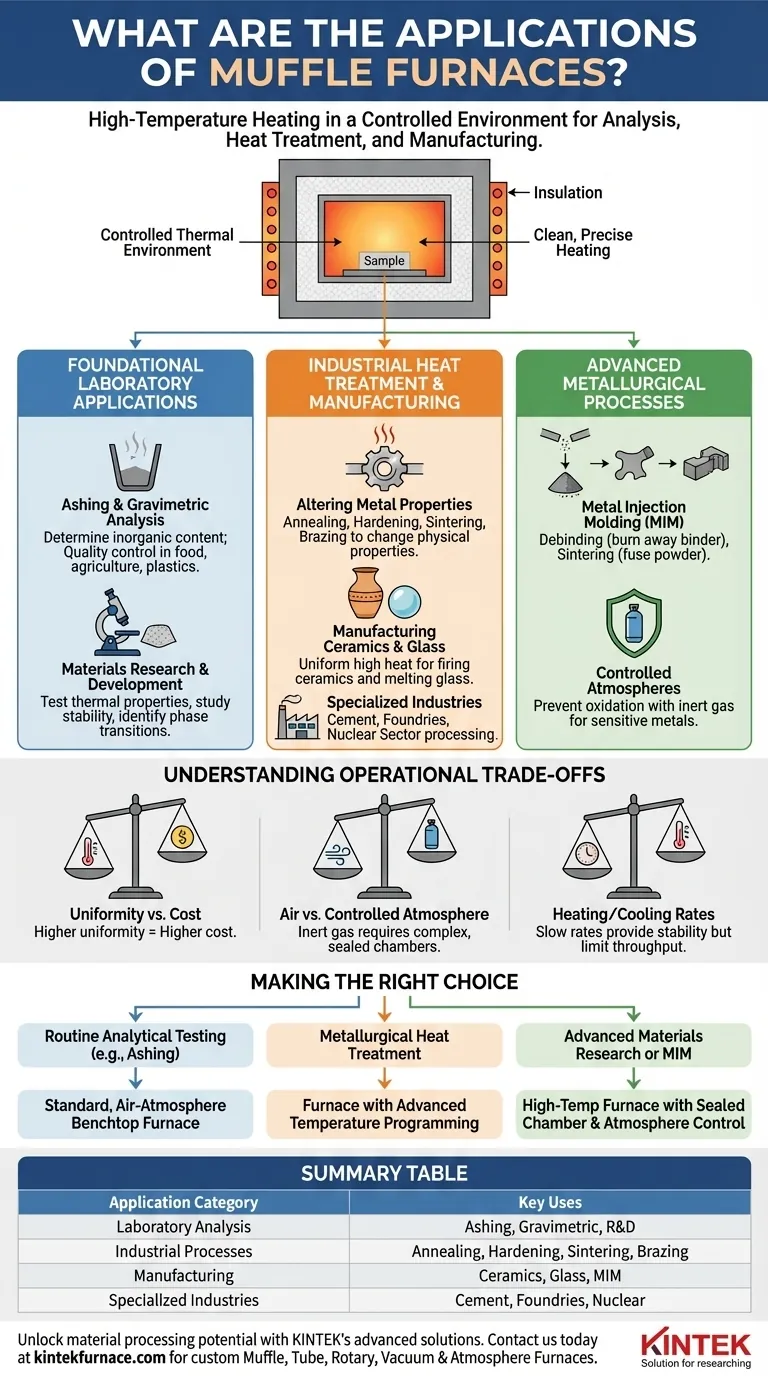

En esencia, los hornos mufla se utilizan para cualquier proceso que requiera calentamiento a alta temperatura en un ambiente controlado. Sus aplicaciones principales se dividen en tres categorías: realizar análisis químicos como la calcinación, ejecutar tratamientos térmicos metalúrgicos para alterar las propiedades del material y fabricar materiales como cerámica, vidrio y piezas de metal sinterizado.

El valor único de un horno mufla proviene de su diseño, que separa el material que se calienta de los elementos calefactores y de cualquier subproducto de la combustión. Esto crea un entorno térmico limpio y controlado con precisión, lo que lo convierte en una herramienta indispensable para procesos donde la pureza de la muestra y los resultados predecibles son críticos.

Aplicaciones fundamentales en el laboratorio

El uso más común de los hornos mufla se encuentra en laboratorios analíticos y de investigación, donde la integridad de la muestra es primordial.

Calcinación y análisis gravimétrico

La calcinación es un proceso utilizado para determinar el contenido inorgánico y no combustible de una muestra. El horno calienta el material a una temperatura alta, quemando por completo toda la materia orgánica y dejando solo la ceniza (residuo inorgánico) para pesarla y analizarla.

Este es un paso fundamental de control de calidad en industrias que van desde la ciencia de los alimentos y la agricultura hasta los plásticos y el petróleo.

Investigación y desarrollo de materiales

Los investigadores utilizan hornos mufla para probar las propiedades térmicas de los materiales. Al someter las muestras a ciclos de temperatura precisos, pueden estudiar la estabilidad térmica, identificar puntos de transición de fase y simular condiciones de funcionamiento a alta temperatura.

Esto es crucial para desarrollar nuevas aleaciones, polímeros, compuestos y cerámicas con características de rendimiento específicas.

Tratamiento térmico industrial y fabricación

En entornos industriales, los hornos mufla son esenciales para modificar y crear materiales a una escala mayor.

Alteración de las propiedades de los metales

El tratamiento térmico cambia las propiedades físicas y mecánicas de los metales. El entorno controlado de un horno mufla es ideal para procesos como:

- Recocido: Ablandar un metal para mejorar la ductilidad y reducir las tensiones internas.

- Templado (Endurecimiento): Calentar y enfriar rápidamente un metal para aumentar su dureza y resistencia.

- Sinterización: Fusionar polvos metálicos por debajo de su punto de fusión para crear piezas sólidas.

- Soldadura fuerte (Brazing): Unir dos o más piezas metálicas fundiendo y haciendo fluir un metal de aporte en la unión.

Fabricación de cerámica y vidrio

La producción de cerámicas técnicas y vidrio especial requiere temperaturas extremadamente altas y uniformes. Un horno mufla proporciona el entorno térmico estable necesario para cocer cerámicas o fundir y formar componentes de vidrio sin introducir contaminantes.

Procesamiento en industrias especializadas

Los hornos mufla son esenciales en sectores con exigentes requisitos de materiales. Industrias como la producción de cemento, las fundiciones y el sector nuclear dependen de ellos para procesar muestras y tratar materiales bajo calor intenso.

Procesos metalúrgicos avanzados

Los hornos mufla modernos permiten aplicaciones sofisticadas que son fundamentales para la fabricación avanzada.

Moldeo por inyección de metales (MIM)

El MIM es un proceso de múltiples pasos para crear piezas metálicas complejas de gran volumen. Un horno mufla se utiliza para dos etapas críticas:

- Desaglomerado (Debinding): Calentar suavemente la pieza "verde" para quemar el aglutinante polimérico mezclado con el polvo metálico.

- Sinterización: Calentar la pieza "marrón" ahora porosa a una temperatura más alta para fusionar las partículas metálicas en un producto final denso y sólido.

Uso en atmósferas controladas

Aunque muchas aplicaciones se ejecutan en aire ambiente, el diseño de "mufla" es perfecto para crear una atmósfera controlada. Purificando la cámara e introduciendo un gas inerte como nitrógeno o argón, se puede prevenir la oxidación de la muestra.

Esta capacidad no es negociable para el tratamiento térmico de metales sensibles al oxígeno o para realizar ciertos tipos de análisis químicos.

Comprensión de las compensaciones operativas

Aunque es increíblemente versátil, un horno mufla es una herramienta especializada con consideraciones específicas.

Uniformidad de la temperatura frente al coste

Lograr una uniformidad de temperatura perfecta en toda la cámara es un desafío de ingeniería importante. Los modelos de gama alta ofrecen una uniformidad superior y controladores más precisos, pero a un coste sustancialmente mayor.

Atmósfera de aire frente a atmósfera controlada

Un horno mufla estándar funciona con una atmósfera de aire. Para ejecutar procesos bajo un gas inerte o un gas reactivo, necesita un horno diseñado específicamente con cámaras selladas y puertos de entrada/salida de gas, lo que añade complejidad y gasto.

Tasas de calentamiento y enfriamiento

Debido a su importante aislamiento térmico y masa, los hornos mufla se calientan y enfrían lentamente. Esto proporciona estabilidad térmica, pero puede limitar el rendimiento de las muestras en un entorno de producción de gran volumen. Los tiempos de ciclo deben tenerse en cuenta en cualquier planificación de procesos.

Tomar la decisión correcta para su objetivo

Para seleccionar el enfoque correcto, debe alinear las capacidades del horno con su objetivo principal.

- Si su enfoque principal es el análisis de rutina (p. ej., calcinación): Un horno de sobremesa estándar con atmósfera de aire y un controlador de temperatura fiable será eficaz y económico.

- Si su enfoque principal es el tratamiento térmico metalúrgico: Dé prioridad a un horno con programación de temperatura avanzada para ejecutar perfiles precisos de calentamiento, mantenimiento y enfriamiento, y considere si se necesita control de atmósfera para evitar la oxidación.

- Si su enfoque principal es la investigación de materiales avanzados o MIM: Necesitará un horno de alta temperatura con excelente uniformidad y una cámara totalmente sellada para un control de atmósfera robusto.

En última instancia, el horno mufla es una herramienta esencial para manipular y analizar con precisión los materiales en sus límites térmicos.

Tabla de resumen:

| Categoría de aplicación | Usos clave |

|---|---|

| Análisis de laboratorio | Calcinación, Análisis gravimétrico, I+D de materiales |

| Procesos industriales | Recocido, Templado, Sinterización, Soldadura fuerte |

| Fabricación | Cerámica, Vidrio, Moldeo por inyección de metales (MIM) |

| Industrias especializadas | Cemento, Fundiciones, Sector nuclear |

Desbloquee todo el potencial de su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios herramientas fiables como hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y la precisión. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas e impulsar la innovación en sus proyectos!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible