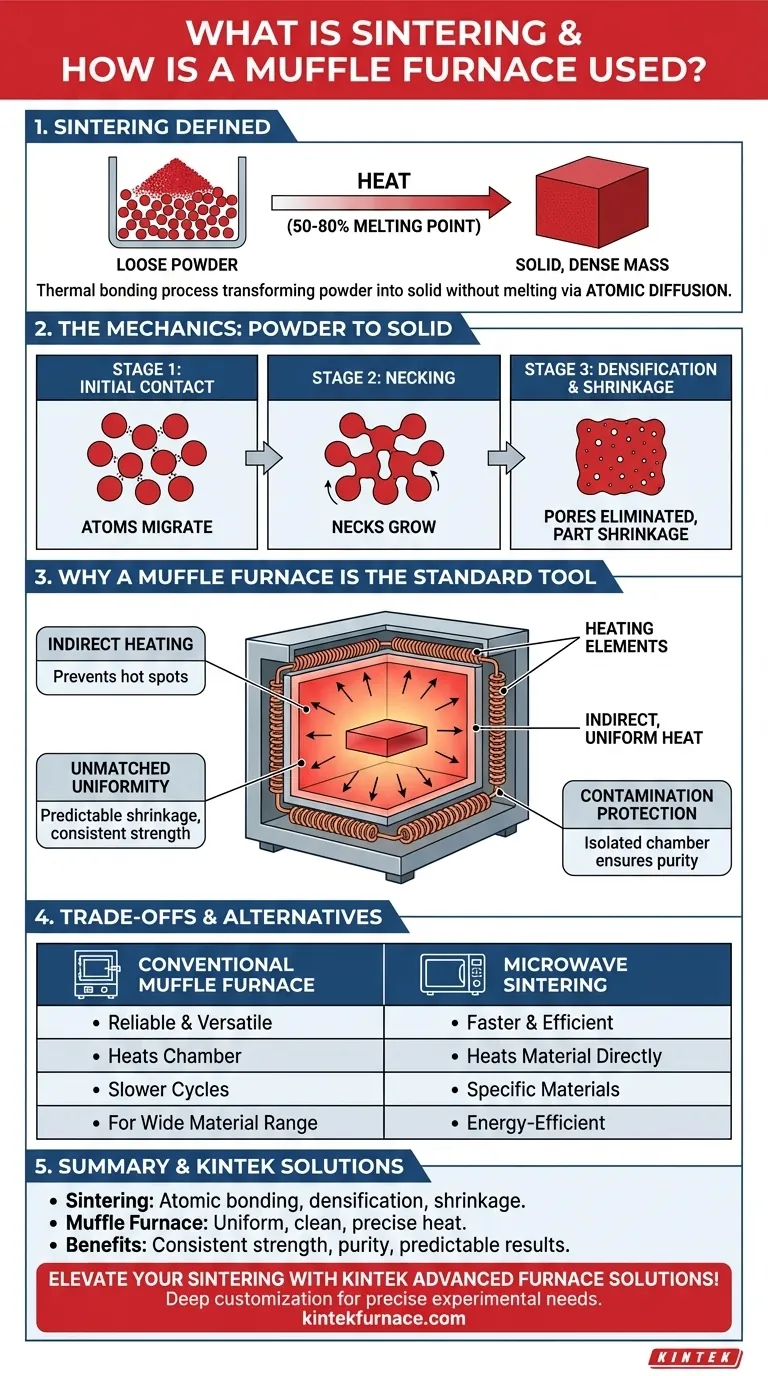

En esencia, la sinterización es un proceso de unión térmica que transforma un polvo suelto en una masa sólida y densa sin fundirlo. Lo logra calentando el material a una temperatura lo suficientemente alta como para provocar la difusión de los átomos a través de los límites de las partículas, soldándolos eficazmente. Un horno mufla es el instrumento preferido para esta tarea porque su diseño proporciona el calor extremadamente uniforme, controlado y libre de contaminantes necesario para que el proceso tenga éxito.

La sinterización no consiste en fundir; consiste en fusionar partículas mediante el movimiento atómico. El horno mufla es el entorno ideal para esto porque su cámara aislada proporciona el calor preciso, limpio y uniforme necesario para crear un producto final fuerte y consistente.

La Mecánica de la Sinterización: De Polvo a Sólido

La sinterización es una piedra angular de la metalurgia de polvos y la producción de cerámica. El proceso altera fundamentalmente la microestructura de un material, convirtiendo una colección de granos individuales en una pieza funcional y cohesiva.

El Papel de la Temperatura

La clave para una sinterización exitosa es mantener una temperatura que generalmente es del 50% al 80% del punto de fusión absoluto del material.

Esta temperatura es el "punto óptimo" donde los átomos tienen suficiente energía para moverse, pero no tanta como para que el material a granel se licúe. El control preciso de la temperatura no es negociable.

Difusión Atómica y "Formación de Cuellos"

A la temperatura de sinterización, los átomos comienzan a migrar desde el cuerpo de las partículas hasta los puntos de contacto entre ellas.

Este movimiento atómico crea pequeños "cuellos", o puentes, en estos puntos de contacto. Con el tiempo, estos cuellos se ensanchan, acercando las partículas y eliminando los espacios vacíos (poros) entre ellas.

El Resultado: Densificación y Encogimiento

A medida que los cuellos crecen y se eliminan los poros, el material general se vuelve más denso y fuerte.

Una consecuencia directa y esperada de esta densificación es el encogimiento. Un componente, como una corona dental de zirconia, se encogerá significativamente—a menudo hasta un 20-25%—a medida que se sinteriza, un factor que debe tenerse en cuenta con precisión en el diseño inicial.

Por Qué un Horno Mufla es la Herramienta Estándar

Un horno mufla no es solo un horno cualquiera. Su diseño específico está diseñado para superar los desafíos principales del procesamiento de materiales a alta temperatura.

El Principio de Calentamiento Indirecto

El nombre "mufla" se refiere a la característica principal del horno: una cámara interior aislada (la mufla) que contiene el material que se calienta.

Los elementos calefactores están ubicados fuera de esta cámara. Calientan las paredes de la cámara, las cuales luego irradian calor uniformemente sobre la pieza de trabajo. Este calentamiento indirecto es crucial para prevenir puntos calientes y garantizar un procesamiento uniforme.

Uniformidad de Temperatura Inigualable

Debido a que el calor irradia desde todas las superficies de la cámara interior, el material se calienta uniformemente desde todas las direcciones.

Esta uniformidad es esencial para un encogimiento predecible y para desarrollar una resistencia consistente en toda la pieza final. El calentamiento desigual provocaría deformaciones, tensiones internas y puntos débiles.

Protección Contra la Contaminación

La mufla actúa como una barrera, separando la pieza de trabajo de los elementos calefactores y cualquier subproducto potencial de la combustión o degradación del elemento.

Esto asegura que se mantenga la pureza del material, lo cual es crítico para aplicaciones en cerámicas de alta resistencia, implantes médicos y componentes electrónicos.

Comprender las Compensaciones y Alternativas

Si bien el horno mufla es un caballo de batalla confiable, es importante comprender sus características operativas en el contexto de otras tecnologías.

La Limitación de la Sinterización Convencional

Los hornos mufla tradicionales funcionan calentando toda la cámara, un proceso que puede ser relativamente lento y consumir una cantidad significativa de energía. Los ciclos de rampa ascendente y enfriamiento pueden extender considerablemente el tiempo total de procesamiento.

El Auge de la Sinterización por Microondas

Una alternativa más moderna, el horno de sinterización por microondas, utiliza un principio de calentamiento diferente. Utiliza energía de microondas que se acopla directamente con el material mismo, generando calor desde el interior.

Diferencias Clave: Velocidad y Eficiencia

La sinterización por microondas suele ser mucho más rápida y energéticamente más eficiente porque calienta el material directamente en lugar de toda la cámara del horno. Sin embargo, los hornos mufla convencionales siguen siendo excepcionalmente versátiles, fiables y, a menudo, son más adecuados para piezas más grandes o una gama más amplia de materiales.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de calentamiento correcta depende completamente de las prioridades específicas de su proyecto.

- Si su enfoque principal es la fiabilidad del proceso y la versatilidad del material: Un horno mufla convencional es la opción establecida y robusta para una amplia gama de metales, compuestos y cerámicas.

- Si su enfoque principal es la velocidad y la eficiencia energética para materiales específicos: Un horno de sinterización por microondas puede ser la opción superior, especialmente para aplicaciones de cerámica avanzada donde sus características de calentamiento son una ventaja conocida.

- Si su enfoque principal es lograr propiedades de material específicas: El control preciso del ciclo de temperatura, incluida la velocidad de calentamiento, el tiempo de mantenimiento y la velocidad de enfriamiento, es el factor más crítico, una fortaleza central de los hornos mufla modernos y programables.

En última instancia, comprender la relación entre el proceso de sinterización y la herramienta que utiliza le permite lograr consistentemente los resultados de material deseados.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso de Sinterización | Unión térmica de polvos sin fusión, mediante difusión atómica y formación de cuellos, lo que conduce a la densificación y el encogimiento. |

| Función del Horno Mufla | Proporciona calentamiento uniforme, controlado y libre de contaminantes con calentamiento indirecto para una gestión precisa de la temperatura. |

| Beneficios Clave | Garantiza una resistencia constante, un encogimiento predecible y pureza del material para metales, cerámicas y compuestos. |

| Rango de Temperatura | Típicamente del 50 al 80% del punto de fusión del material para una sinterización efectiva. |

¡Mejore sus procesos de sinterización con las soluciones de hornos avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos Mufla, de Tubo, Rotatorios, de Vacío y Atmosféricos, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando resultados fiables y libres de contaminación para materiales como cerámicas y metales. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus resultados de sinterización y aumentar la eficiencia.

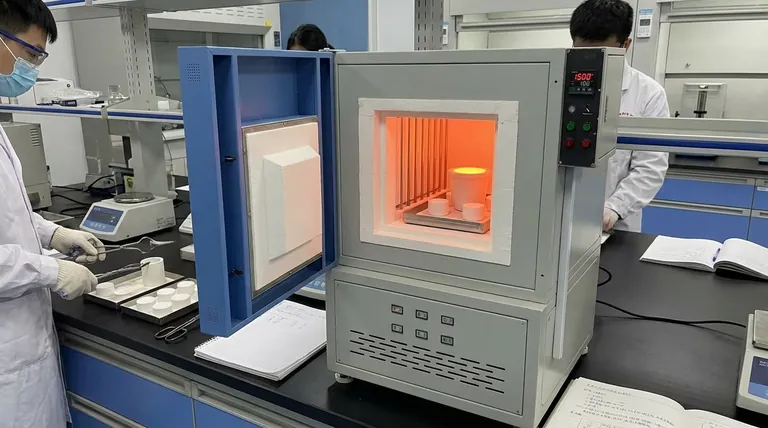

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?