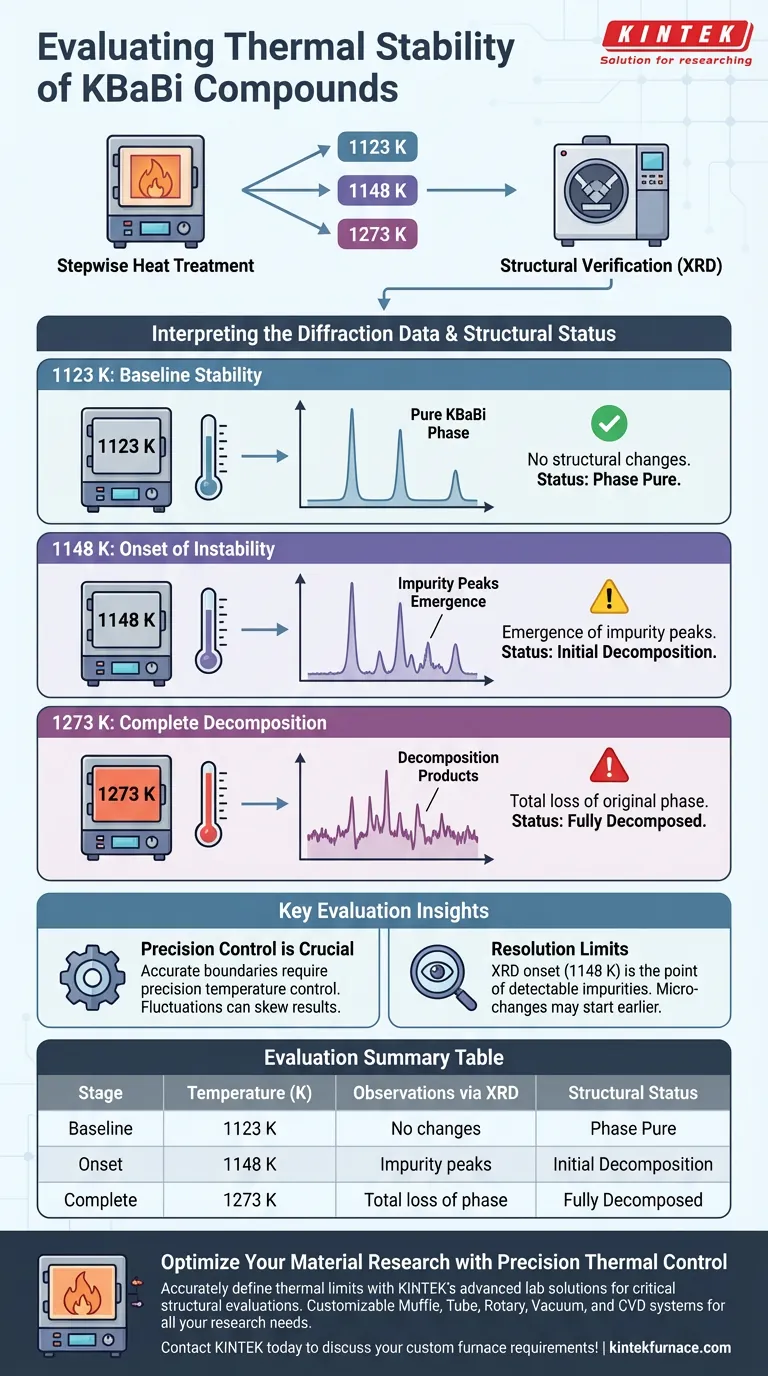

La estabilidad térmica de los compuestos KBaBi se determina mediante un proceso sistemático de tratamiento térmico escalonado seguido de verificación estructural. Para evaluar estos materiales, las muestras se someten a temperaturas precisas —específicamente 1123 K, 1148 K y 1273 K— y posteriormente se analizan mediante difracción de rayos X (XRD) de polvo. Esta combinación permite a los investigadores visualizar los cambios en la red cristalina e identificar exactamente cuándo el material comienza a degradarse.

Al correlacionar temperaturas de tratamiento específicas con la aparición de picos de impurezas en el patrón de difracción, este método define el rango preciso de descomposición. Establece los límites térmicos superiores necesarios para la aplicación práctica de nuevos materiales de fase Zintl.

La Metodología de Evaluación

Tratamiento Térmico Escalonado

El núcleo de esta evaluación implica someter las muestras de KBaBi a un riguroso programa de calentamiento.

Los investigadores tratan el material en puntos de temperatura específicos e incrementales: 1123 K, 1148 K y 1273 K.

Este enfoque escalonado es fundamental porque aísla los efectos térmicos en distintos niveles de energía, evitando ambigüedades sobre cuándo ocurren los cambios estructurales.

Verificación Estructural mediante XRD

Una vez completado el tratamiento térmico, la difracción de rayos X de polvo sirve como herramienta de diagnóstico.

La XRD proporciona una "huella dactilar" de la estructura cristalina del material.

Al comparar los patrones de difracción de las muestras tratadas con el patrón esperado del compuesto puro, los investigadores pueden detectar desviaciones estructurales mínimas.

Interpretación de los Datos de Difracción

Identificación del Inicio de la Inestabilidad

El principal indicador de inestabilidad térmica es la aparición de picos de difracción inesperados.

Según los datos, aparecen picos de impurezas a 1148 K.

La presencia de estos picos adicionales en el patrón XRD indica que el compuesto KBaBi ha comenzado a descomponerse o reaccionar, marcando el inicio de su límite térmico.

Confirmación de la Descomposición Completa

A medida que aumenta la temperatura, la degradación del material se acelera.

A 1273 K, el análisis revela una descomposición completa.

En los datos XRD, esto se caracteriza por la pérdida total de las firmas de la fase KBaBi original, reemplazadas por completo por los patrones de los productos de descomposición.

Comprensión de las Compensaciones

La Necesidad de un Control de Precisión

La evaluación precisa depende en gran medida de la calidad del equipo utilizado.

Definir el límite entre la estabilidad y la descomposición requiere equipos de control de temperatura de precisión.

Cualquier fluctuación en el entorno de tratamiento térmico puede sesgar los resultados, haciendo que el material parezca más o menos estable de lo que realmente es.

Límites de Resolución

Si bien la XRD es potente, está limitada por su sensibilidad a fases de bajo volumen.

El "inicio" de la descomposición a 1148 K representa el punto en el que las impurezas se vuelven *detectables* por el instrumento.

Los cambios microestructurales pueden comenzar ligeramente antes de este umbral, lo que significa que la temperatura de operación segura absoluta es probablemente justo por debajo del primer pico de impureza detectado.

Determinación de los Límites Operacionales

Los resultados de esta evaluación proporcionan una guía clara para la utilización de compuestos KBaBi.

- Si su enfoque principal es definir los límites de operación seguros: Debe considerar 1148 K como el umbral crítico donde la integridad estructural se ve comprometida por la formación de impurezas.

- Si su enfoque principal es analizar los modos de falla: Debe examinar los datos a 1273 K para comprender los productos finales de descomposición del material después de la descomposición completa.

Esta evaluación confirma que la estabilidad térmica no es un punto único, sino un rango definido por la transición de la pureza de fase al colapso estructural total.

Tabla Resumen:

| Etapa de Evaluación | Temperatura (K) | Observaciones mediante XRD | Estado Estructural |

|---|---|---|---|

| Estabilidad Base | 1123 K | Sin cambios estructurales | Fase Pura |

| Inicio de la Inestabilidad | 1148 K | Aparición de picos de impurezas | Descomposición Inicial |

| Descomposición Completa | 1273 K | Pérdida total de la fase original | Completamente Descompuesto |

Optimice su Investigación de Materiales con Control Térmico de Precisión

Definir con precisión los límites térmicos de las fases Zintl como KBaBi requiere uniformidad y fiabilidad absoluta de la temperatura. KINTEK proporciona las soluciones de laboratorio avanzadas necesarias para evaluaciones estructurales críticas.

Respaldados por I+D y fabricación expertas, ofrecemos una amplia gama de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos ellos totalmente personalizables para satisfacer sus temperaturas y atmósferas de investigación específicas. Ya sea que esté identificando umbrales de descomposición o analizando transiciones de fase, nuestros hornos de alta temperatura brindan la precisión que necesita.

¿Listo para mejorar su análisis térmico? Contacte a KINTEK hoy mismo para discutir sus requisitos de hornos personalizados.

Guía Visual

Referencias

- Investigation of a Ternary Zintl Phase KBaBi: Synthesis, Crystal Structure, and Preliminary Transport Properties. DOI: 10.1002/zaac.202500064

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo funcionan los hornos de control de temperatura de precisión para el curado de preformas de SiC-Ti3SiC2? Guía experta de control térmico

- ¿Qué papel juega un horno de secado termostático eléctrico en el pretratamiento de catalizadores Fe–Ni/AC? Guía Esencial

- ¿Cómo ayuda el equipo de control ambiental a evaluar las membranas CMS? Desbloquee la precisión en las pruebas de envejecimiento físico

- ¿Cómo afecta el desconchado de la base del crisol a las superaleaciones a base de níquel? Prevenir la fatiga catastrófica y la impureza del material

- ¿Por qué se utiliza un proceso de sinterización en dos etapas para LATP poroso? Domina la integridad estructural y la porosidad

- ¿Cuál es la importancia de utilizar un horno de secado al vacío para los electrodos de batería de MoS2/rGO? Maximizar el rendimiento de la batería

- ¿Por qué el óxido de grafeno (GO) es esencial en la síntesis por microondas? Desbloquea el Crecimiento Rápido y el Control Preciso de Nanocompuestos 2D

- ¿Cuál es el principio básico de un horno de sinterización? Transformar el polvo en componentes densos y resistentes