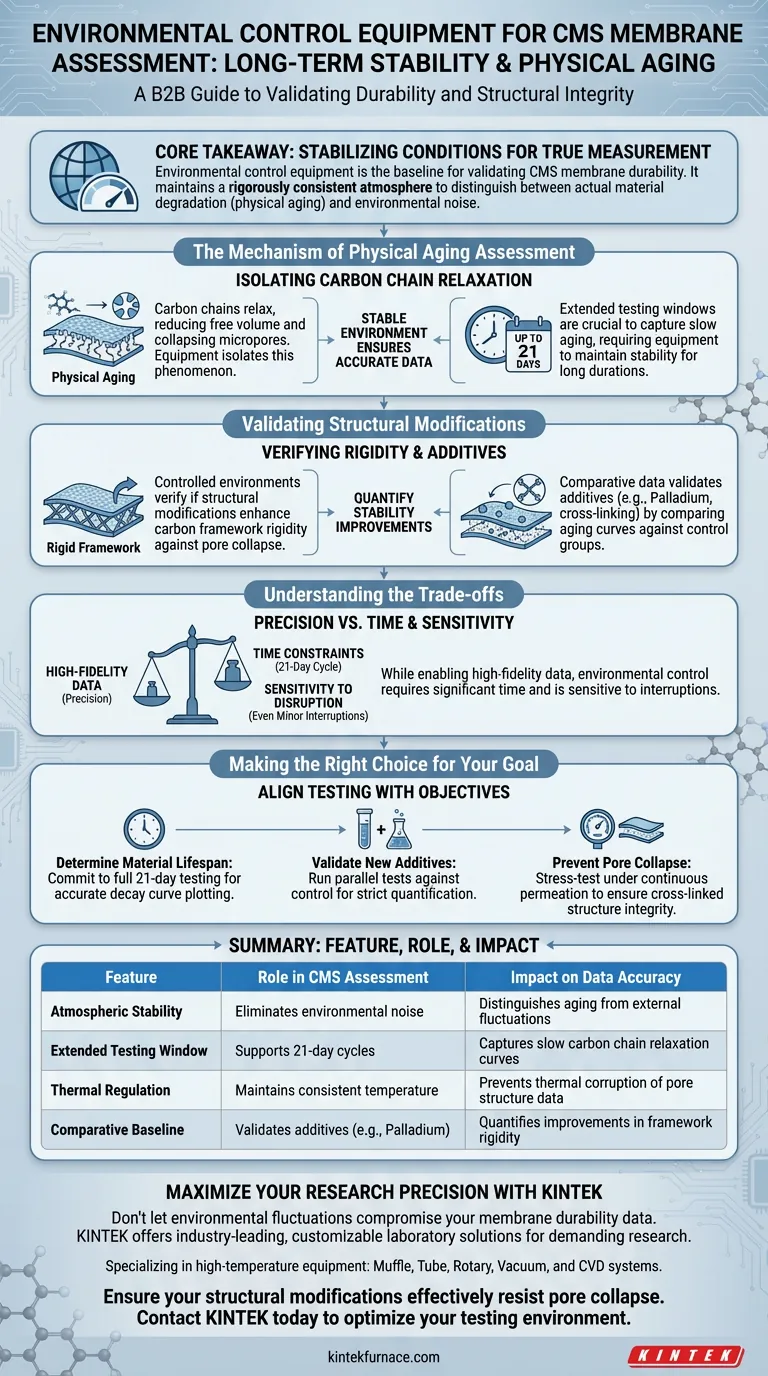

El equipo de control ambiental actúa como la base fundamental para validar la durabilidad de las membranas de tamiz molecular de carbono (CMS). Al mantener una atmósfera rigurosamente consistente durante períodos prolongados, este equipo permite a los investigadores distinguir entre la degradación real del material y el ruido ambiental. Específicamente, permite la medición del "envejecimiento físico", asegurando que los datos de rendimiento reflejen la verdadera estabilidad a largo plazo del marco de carbono.

Conclusión principal El envejecimiento físico, la desintegración natural del rendimiento debido a la relajación de la cadena de carbono, no se puede medir con precisión en entornos fluctuantes. El equipo de control ambiental estabiliza las condiciones de prueba, lo que le permite verificar de manera concluyente si las mejoras estructurales, como el entrecruzamiento o la integración de paladio, resisten con éxito el colapso de los poros.

El mecanismo de evaluación del envejecimiento físico

Aislamiento de la relajación de la cadena de carbono

El envejecimiento físico es el principal adversario del rendimiento de las membranas a largo plazo. Ocurre porque las cadenas de carbono dentro de la membrana tienden a relajarse con el tiempo, moviéndose hacia un estado de equilibrio.

Esta relajación conduce a una reducción del volumen libre y al colapso de los microporos. El equipo de control ambiental es esencial aquí porque aísla este fenómeno específico, asegurando que los cambios observados en la permeación sean causados por esta relajación estructural en lugar de variables externas.

La necesidad de ventanas de prueba extendidas

El envejecimiento físico es un proceso lento que no se manifiesta de inmediato. Para capturar datos precisos, las pruebas deben realizarse durante períodos prolongados, a menudo hasta 21 días.

Sin equipo de control ambiental para mantener la estabilidad durante estos largos períodos, las fluctuaciones térmicas o atmosféricas corromperían los datos. El equipo garantiza que las condiciones a la hora 1 sean idénticas a las condiciones a la hora 500.

Validación de modificaciones estructurales

Verificación de la rigidez y la estabilidad de los poros

El objetivo final del desarrollo de CMS es crear un marco de carbono rígido que resista el envejecimiento. Los investigadores a menudo introducen modificaciones estructurales para lograr esto.

Se utilizan entornos de prueba controlados para verificar si estas modificaciones mejoran efectivamente la rigidez del marco de carbono. Al someter la membrana a un estrés constante a largo plazo, el equipo revela si la estructura del poro permanece abierta o sucumbe al colapso.

Evaluación del impacto de los aditivos

Para combatir el envejecimiento, a menudo se introducen elementos específicos como paladio o estructuras reticuladas en el precursor.

El equipo de control ambiental proporciona los datos comparativos necesarios para validar estas adiciones. Al comparar las curvas de envejecimiento de membranas modificadas frente a no modificadas en condiciones controladas idénticas, puede cuantificar exactamente cuánta estabilidad proporcionan los aditivos.

Comprensión de las compensaciones

El costo de la precisión

Si bien el control ambiental permite datos de alta fidelidad, introduce importantes limitaciones de tiempo. Dado que el envejecimiento físico es un proceso gradual, el equipo debe dedicarse a una sola muestra durante semanas (por ejemplo, el ciclo de 21 días).

Sensibilidad a las interrupciones

La fiabilidad de esta evaluación depende completamente de la continuidad del entorno. Incluso interrupciones menores en la temperatura o el flujo de gas durante el período de prueba pueden invalidar el conjunto de datos a largo plazo, lo que requiere reiniciar la prueba desde cero.

Tomando la decisión correcta para su objetivo

Para utilizar eficazmente el equipo de control ambiental para la evaluación de CMS, alinee sus protocolos de prueba con sus objetivos de desarrollo específicos:

- Si su enfoque principal es determinar la vida útil del material: Comprométase con el ciclo de prueba completo de 21 días para trazar con precisión la curva de decaimiento causada por la relajación de la cadena de carbono.

- Si su enfoque principal es validar nuevos aditivos (por ejemplo, Paladio): Utilice el equipo para ejecutar pruebas paralelas contra un grupo de control para cuantificar estrictamente el aumento de la rigidez del marco.

- Si su enfoque principal es prevenir el colapso de los poros: Utilice el equipo para probar la membrana bajo permeación continua para garantizar que las estructuras reticuladas resistan con el tiempo.

La verdadera evaluación de la estabilidad requiere paciencia; solo controlando el entorno se puede ver la realidad del material.

Tabla resumen:

| Característica | Rol en la evaluación de CMS | Impacto en la precisión de los datos |

|---|---|---|

| Estabilidad atmosférica | Elimina el ruido ambiental | Distingue el envejecimiento de las fluctuaciones externas |

| Ventana de prueba extendida | Soporta ciclos de 21 días | Captura curvas lentas de relajación de cadenas de carbono |

| Regulación térmica | Mantiene una temperatura constante | Previene la corrupción térmica de los datos de la estructura de los poros |

| Línea de base comparativa | Valida aditivos (por ejemplo, Paladio) | Cuantifica las mejoras en la rigidez del marco |

Maximice la precisión de su investigación con KINTEK

No permita que las fluctuaciones ambientales comprometan los datos de durabilidad de su membrana. KINTEK proporciona soluciones de laboratorio líderes en la industria adaptadas a las aplicaciones de investigación más exigentes. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de equipos de alta temperatura, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación de carbono.

Asegúrese de que sus modificaciones estructurales resistan eficazmente el colapso de los poros con equipos diseñados para la estabilidad y la longevidad. Póngase en contacto con KINTEK hoy mismo para optimizar su entorno de prueba y lograr los resultados de alta fidelidad que su proyecto merece.

Guía Visual

Referencias

- Cascade Promotion of Gas Separation Performances in CMS Membranes: MOFs With Functional Groups and Loaded Noble Metals. DOI: 10.1002/advs.202503471

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Placa ciega de brida de vacío KF ISO de acero inoxidable para sistemas de alto vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es la función de un horno de secado de temperatura constante de laboratorio? Preservación de la integridad de los nanocatalizadores magnéticos

- ¿Cómo influye el tamaño de las partículas de nano-MgO en el dopaje de azufre en el carbón activado? Optimizar el dopaje para materiales de laboratorio de alto rendimiento

- ¿Cuál es la función de un autoclave revestido de teflón en el tratamiento ácido hidrotermal? Mejora la eficiencia de la síntesis de catalizadores

- ¿Cuáles son las ventajas del proceso de impregnación en solución para PtS/Ti3C2Tx? Crecimiento superior in situ frente a mezcla

- ¿Por qué son necesarios los haces láser de alta energía y los sistemas de control de precisión para el PBF? Fabricación maestra de cerámica

- ¿Cuál es el valor técnico de un horno de prueba de tipo reducción con hidrógeno en la siderurgia verde? Escalar la producción sostenible

- ¿Cómo regula un horno de temperatura controlada de precisión la composición química en las heteroestructuras de Cu-Cu2O?

- ¿Cuál es la función de los hornos eléctricos industriales en la preparación de EN AW-6082? Tratamiento Térmico Maestro de Aluminio