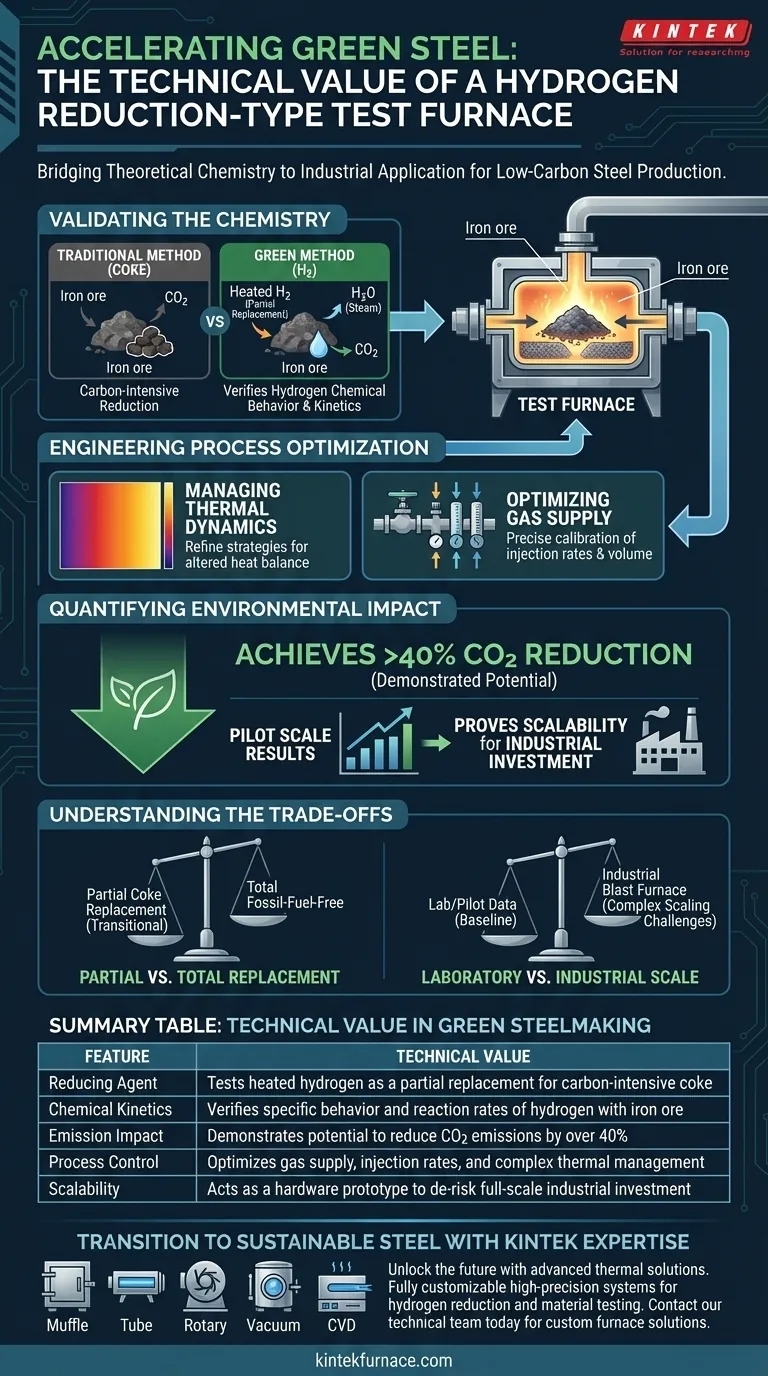

Un horno de prueba de tipo reducción con hidrógeno sirve como un puente fundamental entre la química teórica y la aplicación industrial. Funciona introduciendo hidrógeno calentado como un reemplazo parcial del coque durante el proceso de reducción del mineral de hierro. Este aparato permite a los ingenieros verificar el comportamiento químico preciso del hidrógeno a escalas de laboratorio y piloto, validando la viabilidad técnica de la producción de acero bajo en carbono antes de la implementación masiva.

Al optimizar el suministro de gas y la gestión térmica, estos hornos de prueba han demostrado el potencial de reducir las emisiones de dióxido de carbono en más del 40 por ciento, proporcionando los datos esenciales y los prototipos de hardware necesarios para escalar la producción de acero con hidrógeno.

Validación de la Química del Acero Verde

Para alejarse de los métodos intensivos en carbono, la industria primero debe demostrar que el hidrógeno puede reducir eficazmente el mineral de hierro en condiciones controladas.

Reemplazo de Carbono por Hidrógeno

Los altos hornos tradicionales dependen en gran medida del coque como agente reductor. Este horno de prueba facilita la evaluación técnica del uso de hidrógeno calentado para reemplazar parcialmente ese coque.

Verificación del Comportamiento Químico

El hidrógeno reacciona con el mineral de hierro de manera diferente al carbono. El horno de prueba proporciona un entorno controlado para observar y verificar estas cinéticas químicas específicas.

Esta verificación es esencial para garantizar que la calidad del hierro producido cumpla con los estándares industriales.

Optimización del Proceso de Ingeniería

Más allá de la química, el horno sirve como un prototipo de hardware para resolver los desafíos de ingeniería asociados con la reducción basada en gas.

Gestión de la Dinámica Térmica

El equipo permite a los operadores probar y refinar las estrategias de gestión térmica. Esto es crucial porque la introducción de hidrógeno altera el balance térmico del horno en comparación con los métodos tradicionales.

Optimización del Suministro de Gas

El horno de prueba permite la calibración precisa de las tasas de inyección de gas. Los ingenieros utilizan estos datos para determinar el volumen y la presión óptimos de hidrógeno requeridos para una reducción eficiente.

Cuantificación del Impacto Ambiental

El valor final de este equipo radica en su capacidad para generar datos concretos de emisiones.

Logro de Reducciones Significativas

Los experimentos que utilizan esta tecnología han demostrado el potencial de reducir las emisiones de dióxido de carbono en más de un 40 por ciento.

Demostración de Escalabilidad

Al lograr estos resultados a escala piloto, el horno proporciona la evidencia empírica necesaria para justificar la inversión en instalaciones industriales a gran escala.

Comprensión de las Compensaciones

Si bien es valioso, es importante reconocer el alcance y las limitaciones específicas de este equipo de prueba.

Reemplazo Parcial vs. Total

La referencia principal destaca el uso de hidrógeno como un reemplazo parcial del coque. Esta configuración de prueba específica verifica una tecnología de transición en lugar de un proceso completamente libre de combustibles fósiles de inmediato.

Escala de Laboratorio vs. Industrial

Los datos recopilados a escala de laboratorio y piloto proporcionan una base sólida. Sin embargo, escalar estas dinámicas térmicas y químicas a un alto horno industrial masivo introduce complejidades que los hornos más pequeños no pueden replicar por completo.

Avance hacia la Implementación Industrial

Los datos derivados de un horno de prueba de tipo reducción con hidrógeno son la base para la próxima generación de fabricación de acero.

- Si su enfoque principal es la validación de procesos: Analice los datos del comportamiento químico para comprender cómo la cinética del hidrógeno difiere de la reducción del carbono, asegurando que la calidad del producto se mantenga estable.

- Si su enfoque principal es la estrategia de descarbonización: Aproveche las métricas demostradas de reducción de CO2 de más del 40% para validar el ROI ambiental de la modernización de la infraestructura existente.

Este horno de prueba no es simplemente una herramienta de investigación; es el prototipo de hardware fundamental necesario para reducir el riesgo de la transición global hacia la fabricación de acero sostenible.

Tabla Resumen:

| Característica | Valor Técnico en la Siderurgia Verde |

|---|---|

| Agente Reductor | Prueba hidrógeno calentado como reemplazo parcial del coque intensivo en carbono |

| Cinética Química | Verifica el comportamiento específico y las tasas de reacción del hidrógeno con el mineral de hierro |

| Impacto en las Emisiones | Demuestra el potencial de reducir las emisiones de CO2 en más del 40% |

| Control del Proceso | Optimiza el suministro de gas, las tasas de inyección y la compleja gestión térmica |

| Escalabilidad | Actúa como prototipo de hardware para reducir el riesgo de inversión industrial a gran escala |

Transición al Acero Sostenible con la Experiencia de KINTEK

Desbloquee el futuro de la metalurgia verde con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de Mufla, Tubo, Rotativo, Vacío y CVD de alta precisión, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de reducción con hidrógeno y pruebas de materiales.

¿Listo para validar sus procesos bajos en carbono y lograr un ROI ambiental superior? Póngase en contacto con nuestro equipo técnico hoy mismo para diseñar su solución de horno personalizada.

Guía Visual

Referencias

- The Technical Society, The Iron and Steel Institute of Japan. Production and Technology of Iron and Steel in Japan during 2024. DOI: 10.2355/isijinternational.65.7app_i

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función de un reactor de acero inoxidable de alta presión en la HTC? Optimizar la conversión de resinas de intercambio iónico

- ¿Cuál es la función principal de un horno de secado al vacío en el moldeo de nanocompuestos CIIR? Optimice la eliminación de su disolvente

- ¿Por qué es vital el control preciso de la velocidad de temperatura en un horno de sinterización para la producción de composites de cerámica-zafiro?

- ¿Por qué la calcinación es esencial para la formación de la fase NaFePO4? Ingeniería de Fosfato de Hierro y Sodio de Alto Rendimiento

- ¿Cuáles son las características ideales de un medio de temple? Logre una dureza y seguridad óptimas en el tratamiento térmico

- ¿Cuáles son las ventajas de utilizar un sistema de reacción por microondas? Síntesis Rápida y Uniforme de Hidroxiapatita Dopada

- ¿Por qué es necesario un control preciso de la temperatura en un horno de secado para precursores de MOF? Asegurar la integridad de los nanoporos

- ¿Cuál es la función principal de un reactor de lecho fijo discontinuo en la pirólisis lenta de cáscara de teff? Maximizar el rendimiento de biocarbón