La función de un reactor de acero inoxidable de alta presión es generar un entorno sellado que mantenga el agua desionizada en estado líquido subcrítico. Al mantener una alta presión interna, el reactor permite que el agua permanezca líquida a temperaturas significativamente superiores a su punto de ebullición, típicamente alrededor de 240 °C, que es la condición crítica requerida para iniciar la descomposición de las resinas de intercambio iónico de desecho.

El reactor sirve como un recipiente de contención que fuerza al agua a un estado subcrítico, actuando como catalizador para descomponer las estructuras poliméricas y convertir las resinas sólidas en hidrocarburo polimérico poroso a través de la hidrólisis y la deshidratación.

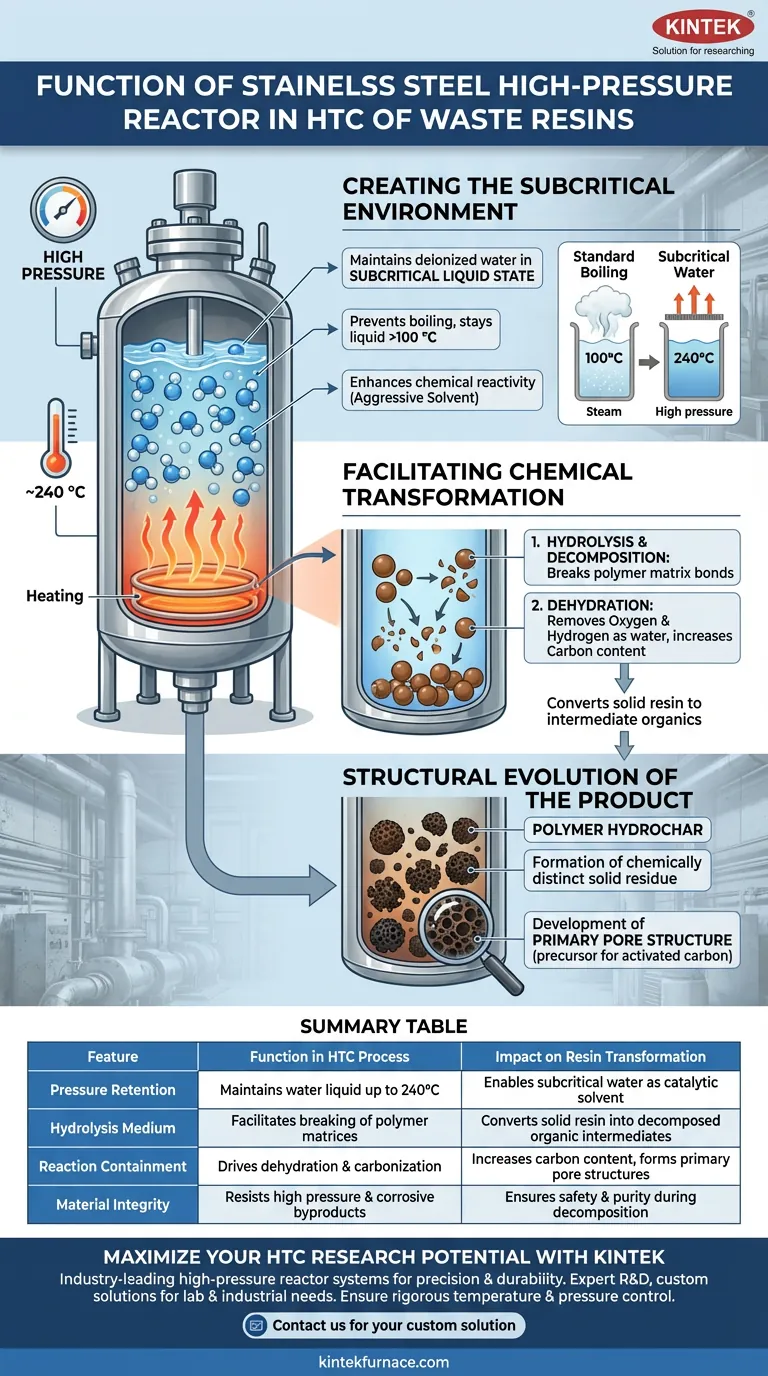

Creación del Entorno Subcrítico

El papel principal del reactor no es simplemente contener materiales, sino alterar fundamentalmente las propiedades físicas del disolvente (agua) utilizado en el proceso.

Mantenimiento del Estado Líquido a Alta Temperatura

En condiciones atmosféricas normales, el agua se vaporiza a 100 °C. El reactor de acero inoxidable está diseñado para soportar la presión generada al calentar el agua a temperaturas como 240 °C.

Al sellar el sistema, el reactor evita la ebullición. Esto fuerza al agua desionizada a permanecer en fase líquida, creando lo que se conoce como agua subcrítica.

Mejora de la Reactividad Química

En este estado subcrítico, el agua exhibe propiedades únicas en comparación con el agua ambiental. Actúa como un disolvente y medio de reacción más agresivo.

El entorno de alta presión asegura que el agua penetre eficazmente en la resina sólida, facilitando reacciones químicas que no ocurrirían en condiciones de ebullición estándar.

Facilitación de la Transformación Química

Una vez establecido el entorno subcrítico, el reactor actúa como escenario para la metamorfosis química de las resinas de desecho.

Hidrólisis y Descomposición

El entorno del reactor desencadena la descomposición de las estructuras poliméricas estables presentes en las resinas de intercambio iónico.

El agua líquida a alta temperatura impulsa la hidrólisis, rompiendo los enlaces químicos dentro de la matriz polimérica de la resina.

Deshidratación de las Estructuras Poliméricas

Simultáneamente, el reactor facilita las reacciones de deshidratación. Este proceso elimina oxígeno e hidrógeno de la estructura polimérica en forma de agua.

Este paso es vital para aumentar el contenido de carbono del residuo sólido, transformándolo de una resina cruda a un material carbonoso.

Evolución Estructural del Producto

El resultado final del reactor es una transformación de la forma física del desecho.

Formación de Hidrocarburo Polimérico

El proceso convierte con éxito las resinas de desecho sólidas en hidrocarburo polimérico. Este residuo sólido es químicamente distinto del material de entrada original.

Desarrollo de la Estructura Primaria de Poros

Más allá de la simple conversión química, el entorno del reactor ayuda a desarrollar una estructura primaria de poros dentro del hidrocarburo.

Esta estructuración física proporciona la base para la futura utilidad del material, sirviendo potencialmente como precursor para aplicaciones de carbón activado o adsorción.

Comprensión de los Requisitos Operativos

Si bien el reactor es el motor de esta conversión, impone restricciones operativas específicas que deben gestionarse.

Presión e Integridad del Material

La especificación "acero inoxidable" no es cosmética; es funcional. El reactor debe soportar una presión interna significativa sin deformarse.

Además, la descomposición de las resinas puede liberar subproductos corrosivos. La construcción del material asegura que el reactor permanezca inerte y no se degrade durante el severo proceso hidrotermal.

Tomar la Decisión Correcta para su Objetivo

La efectividad del proceso de Carbonización Hidrotermal (HTC) depende en gran medida de cómo se utilice el reactor.

- Si su enfoque principal es la descomposición eficiente: Asegúrese de que el sellado del reactor sea perfecto para mantener la presión requerida para el estado subcrítico a 240 °C.

- Si su enfoque principal es el desarrollo de la estructura de poros: Regule estrictamente el perfil de temperatura, ya que las condiciones subcríticas influyen directamente en la morfología del hidrocarburo resultante.

Al controlar la presión y la temperatura dentro de este recipiente sellado, convierte los desechos de resina en un valioso recurso de carbono.

Tabla Resumen:

| Característica | Función en el Proceso HTC | Impacto en la Transformación de la Resina |

|---|---|---|

| Retención de Presión | Mantiene el agua en estado líquido hasta 240 °C | Permite el agua subcrítica como disolvente catalítico |

| Medio de Hidrólisis | Facilita la ruptura de matrices poliméricas | Convierte la resina sólida en intermedios orgánicos descompuestos |

| Contención de Reacción | Impulsa la deshidratación y la carbonización | Aumenta el contenido de carbono y forma estructuras primarias de poros |

| Integridad del Material | Resiste alta presión y subproductos corrosivos | Garantiza seguridad y pureza durante la fase de descomposición |

Maximice el Potencial de su Investigación HTC con KINTEK

¿Listo para convertir corrientes de desechos complejas en valiosos recursos de carbono? KINTEK proporciona sistemas de reactores de alta presión líderes en la industria, diseñados para precisión y durabilidad. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como reactores de acero inoxidable de alta presión personalizables, adaptados a sus necesidades únicas a escala de laboratorio o industrial.

Nuestro equipo garantiza el riguroso control de temperatura y presión requerido para una carbonización hidrotermal y síntesis de materiales exitosas.

Contáctenos hoy mismo para encontrar su solución personalizada y vea cómo nuestros hornos de laboratorio avanzados pueden mejorar la eficiencia de su proceso.

Guía Visual

Referencias

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo se pueden utilizar los sistemas de hornos de alta temperatura para evaluar y prevenir la formación de escoria? Optimice el rendimiento de la caldera

- ¿Qué papel juega un horno de alta temperatura en la activación química de los materiales de carbono? Dominio de la activación con KOH

- ¿Cuáles son las ventajas de las coronas de zirconia? Logre restauraciones dentales duraderas, estéticas y biocompatibles

- ¿Cuáles son las ventajas del proceso central de un horno de calentamiento por imagen infrarroja? Desbloquee un control térmico rápido de 1000 °C/min

- ¿Qué procedimientos de pretratamiento se requieren para un reactor de acero inoxidable? Maximizar el éxito de la reacción de hidruro metálico

- ¿Cuál es el papel principal del hidrógeno de alta pureza en el tratamiento térmico? Lograr una protección superior del recubrimiento metálico

- ¿Cuál es el papel de un reactor de lecho fijo en el proceso de pirólisis lenta? Ingeniería de Producción de Biochar de Alta Calidad

- ¿Por qué es esencial la mejora de la resistencia del coque? Maximizar la eficiencia y estabilidad del alto horno