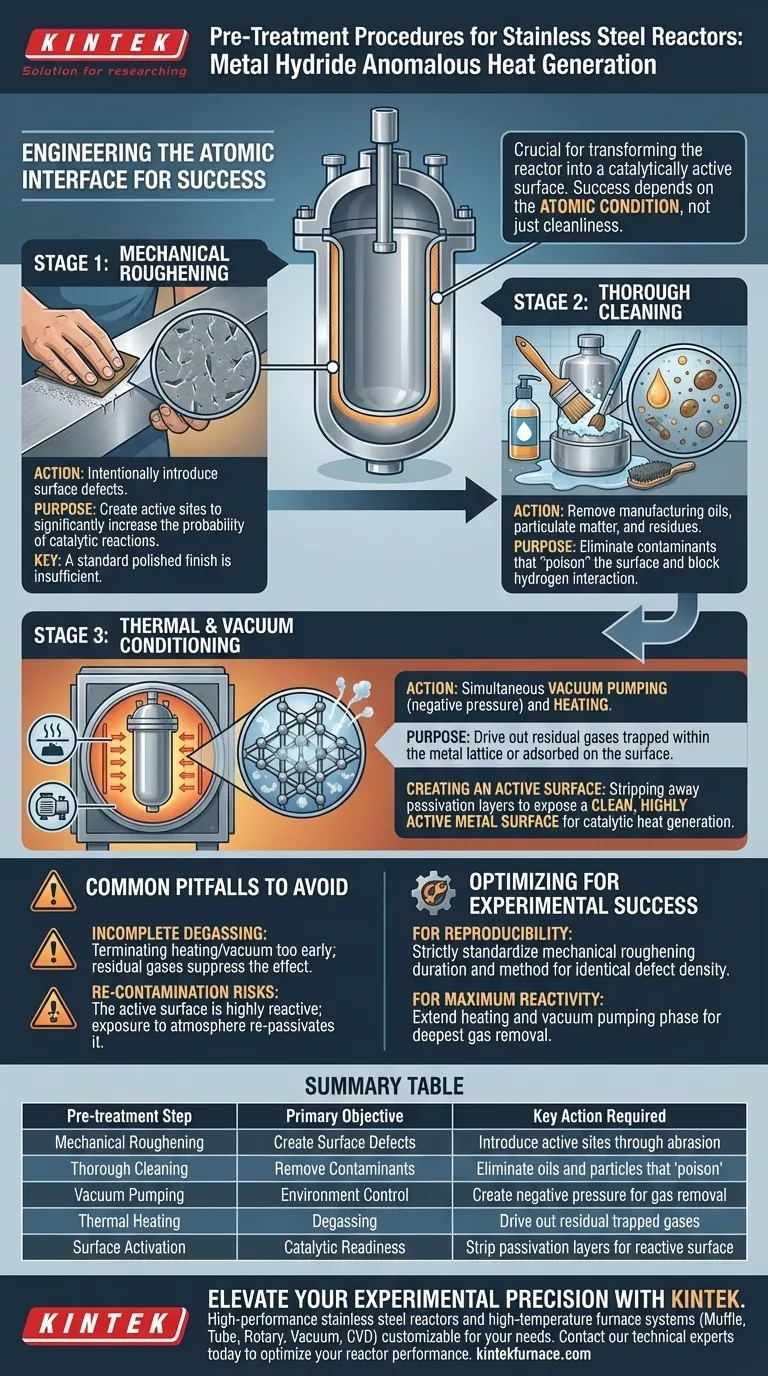

Para preparar adecuadamente un reactor de acero inoxidable para experimentos con hidruros metálicos, debe realizar una rigurosa secuencia de desbaste físico, limpieza exhaustiva y desgasificación térmica al vacío. Estos pasos específicos de pretratamiento son obligatorios para transformar las paredes del reactor en una superficie catalíticamente activa capaz de soportar la generación de calor anómala.

El éxito en la generación de calor anómala está determinado por la condición atómica de la interfaz del reactor. El pretratamiento no se trata simplemente de limpieza; es un proceso de ingeniería diseñado para crear defectos superficiales específicos y eliminar contaminantes que de otro modo inhibirían la reacción hidrógeno-metal.

Ingeniería de la Superficie del Reactor

Para permitir las interacciones necesarias entre el hidrógeno y el metal, debe modificar las características físicas del acero.

Desbaste Mecánico

Un acabado estándar y pulido es insuficiente para estos experimentos. Debe someter el reactor a un desbaste mecánico.

Este proceso está diseñado para introducir intencionalmente defectos superficiales. Estos defectos sirven como sitios activos donde la probabilidad de las reacciones catalíticas requeridas aumenta significativamente.

Limpieza Exhaustiva

Una vez modificada la estructura superficial, el reactor requiere una limpieza exhaustiva.

Este paso es fundamental para eliminar cualquier aceite de fabricación, materia particulada o residuo introducido durante el proceso de desbaste. Cualquier contaminante restante puede "envenenar" la superficie, impidiendo que el hidrógeno interactúe con la red metálica.

Acondicionamiento Térmico y de Vacío

La preparación física debe ir seguida de un acondicionamiento químico y térmico para garantizar que el metal esté químicamente activo.

Desgasificación al Vacío

El reactor debe someterse a un bombeo de vacío para crear un entorno de presión negativa.

Simultáneamente, el reactor debe someterse a calentamiento. Esta combinación de calor y vacío es el único método confiable para eliminar los gases residuales atrapados dentro del metal o adsorbidos en la superficie.

Creación de una Superficie Activa

El objetivo final de este ciclo de calentamiento y bombeo es eliminar las capas de pasivación y las impurezas.

Esto le deja con una superficie metálica limpia y altamente activa. Este estado es esencial para facilitar las reacciones catalíticas requeridas para la generación de calor entre el gas de hidrógeno y la superficie metálica.

Errores Comunes a Evitar

Si bien los pasos son sencillos, el margen de error en estos experimentos es estrecho.

Desgasificación Incompleta

Un punto de fallo común es terminar la fase de calentamiento y vacío demasiado pronto.

Si quedan gases internos residuales, pueden liberarse durante el experimento. Esto introduce variables que pueden suprimir el efecto de calor anómalo o conducir a datos falsos.

Riesgos de Recontaminación

La "superficie activa" creada por este proceso es altamente reactiva e inestable.

La exposición a la atmósfera estándar o un manejo inadecuado después del tratamiento pueden pasivar o contaminar instantáneamente la superficie. Esto hace que los pasos de limpieza anteriores sean inútiles.

Optimización para el Éxito Experimental

Al planificar su protocolo de pretratamiento, alinee sus procedimientos con sus objetivos experimentales específicos.

- Si su enfoque principal es la Reproducibilidad: Estandarice estrictamente el método y la duración de su desbaste mecánico para garantizar que la densidad de defectos superficiales sea idéntica en diferentes construcciones de reactores.

- Si su enfoque principal es la Máxima Reactividad: Extienda la duración de la fase de calentamiento y bombeo de vacío para garantizar la eliminación más profunda posible de los gases internos residuales.

Trate la superficie del reactor no como un contenedor pasivo, sino como un participante activo en la reacción.

Tabla Resumen:

| Paso de Pretratamiento | Objetivo Principal | Acción Clave Requerida |

|---|---|---|

| Desbaste Mecánico | Crear Defectos Superficiales | Introducir sitios activos para reacciones catalíticas mediante abrasión |

| Limpieza Exhaustiva | Eliminar Contaminantes | Eliminar aceites y partículas que "envenenan" la superficie metálica |

| Bombeo de Vacío | Control del Entorno | Crear presión negativa para facilitar la eliminación de gases |

| Calentamiento Térmico | Desgasificación | Eliminar gases residuales atrapados de la red metálica |

| Activación de Superficie | Preparación Catalítica | Eliminar capas de pasivación para exponer una superficie metálica altamente reactiva |

Mejore la Precisión de sus Experimentos con KINTEK

No permita que la contaminación superficial o la desgasificación inadecuada comprometan sus resultados. KINTEK proporciona reactores de acero inoxidable de alto rendimiento y sistemas de hornos de alta temperatura diseñados para los entornos de investigación más exigentes.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades específicas de pretratamiento y procesamiento térmico. Ya sea que busque la máxima reactividad o una reproducibilidad perfecta, nuestro equipo ofrece el calentamiento uniforme y la estabilidad de vacío que requieren sus experimentos de hidruro metálico.

¿Listo para optimizar el rendimiento de su reactor? Contacte a nuestros expertos técnicos hoy mismo para discutir su solución de laboratorio personalizada.

Guía Visual

Referencias

- Tadahiko Mizuno, Jed Rothwell. Anomalous Heat Reaction from Hydrogen and Metals. DOI: 10.70923/001c.134027

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función de un autoclave revestido de teflón en la síntesis de nanopartículas de CuO? Logre resultados de laboratorio precisos

- ¿Cuáles son las ventajas de usar objetivos independientes de Ru y Mo? Domina el control estequiométrico en la pulverización catódica por magnetrón

- ¿Cuál es el propósito de un horno de calcinación a alta temperatura en Sol-Gel? Lograr alta pureza y cristalinidad

- ¿Cuáles son algunas aplicaciones comunes de los hornos industriales? Descubra los usos clave en fabricación e investigación

- ¿Cuál es el papel de los hornos de secado eléctrico industriales en el tratamiento del fotoánodo de titanio FDSSC? Mejorar la eficiencia solar

- ¿Cuál es el propósito de aplicar un recubrimiento de nitruro de boro hexagonal (h-BN) al grafito? Mejorar la pureza y la longevidad de la herramienta

- ¿Cuál es la función de los hornos industriales en el tratamiento de solución de aluminio 7075? Domina la resistencia del material

- ¿Qué es un horno continuo? La solución de gran volumen para un procesamiento térmico eficiente