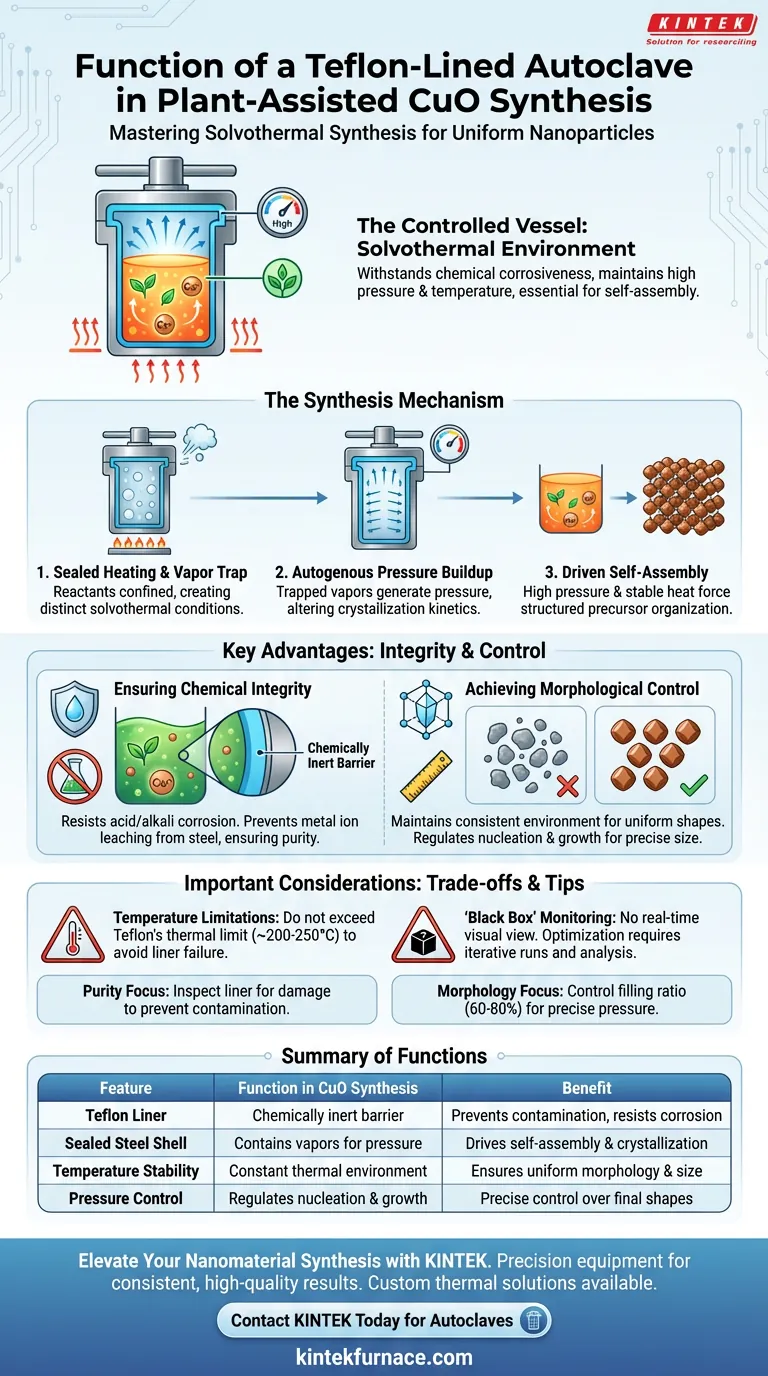

Un autoclave revestido de teflón actúa como un recipiente de contención especializado diseñado para crear un entorno hidrotermal controlado para la síntesis de nanopartículas de óxido de cobre (CuO). Su función principal es resistir la corrosividad química de la solución de reacción, manteniendo al mismo tiempo alta presión y temperatura, condiciones esenciales para el autoensamblaje de nanoestructuras uniformes.

Conclusión Clave Los métodos de calentamiento estándar a menudo no logran producir nanopartículas uniformes porque carecen de control de presión e introducen impurezas del recipiente. Un autoclave revestido de teflón resuelve esto generando presión autógena dentro de una cámara químicamente inerte, forzando a los precursores de cobre a cristalizar en formas puras y altamente ordenadas.

Creación del Entorno de Reacción Óptimo

El Mecanismo de la Síntesis Hidrotermal

El autoclave facilita un proceso conocido como síntesis hidrotermal. Al sellar los reactivos dentro de un espacio confinado y calentarlos, el dispositivo crea un entorno distinto de la ebullición al aire libre.

Generación de Presión Autógena

A medida que la solución se calienta dentro de la carcasa de acero sellada, los vapores quedan atrapados. Esto genera presión autógena (presión generada por la propia reacción), lo que altera significativamente la cinética de cristalización del óxido de cobre.

Facilitación del Autoensamblaje

La combinación de alta presión y calor estable impulsa el crecimiento autoensamblado de los precursores. Esto obliga a los iones de cobre y a los fitoquímicos derivados de plantas a organizarse en redes estructuradas en lugar de agregados aleatorios.

Garantía de Integridad Química

Resistencia a la Corrosión Química

La síntesis de CuO, especialmente cuando se asiste con extractos de plantas, implica soluciones químicas reactivas. El revestimiento de teflón es químicamente inerte, lo que protege la carcasa exterior de acero inoxidable de la corrosión ácida o alcalina durante la reacción.

Prevención de la Contaminación

Sin la barrera de teflón, los iones de la carcasa de acero podrían filtrarse en la solución. El revestimiento asegura que las nanopartículas de óxido de cobre finales estén libres de impurezas metálicas derivadas del propio reactor.

Logro del Control Morfológico

Uniformidad de las Nanoestructuras

El autoclave mantiene un entorno constante durante toda la duración de la síntesis. Esta estabilidad asegura que la morfología (forma y estructura) de las nanopartículas resultantes sea uniforme, en lugar de irregular o variada.

Crecimiento Controlado de Cristales

Al regular la presión y la temperatura internas, el autoclave permite un control preciso sobre las fases de nucleación y crecimiento. Esto da como resultado tamaños y formas de partículas bien definidos, adaptados a aplicaciones específicas.

Comprensión de las Compensaciones

Limitaciones de Temperatura

Si bien el teflón es muy resistente a los productos químicos, tiene un punto de fusión más bajo que el acero. Debe asegurarse de que la temperatura de síntesis no supere el límite de estabilidad térmica del revestimiento de teflón (generalmente entre 200 °C y 250 °C), o el revestimiento se deformará y fallará.

Monitoreo de "Caja Negra"

Dado que el autoclave es una unidad de acero sellada, no puede monitorear visualmente la reacción en tiempo real. La optimización requiere un proceso iterativo de ejecución de la síntesis, enfriamiento y análisis de los resultados, en lugar de ajustar los parámetros sobre la marcha.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su síntesis, alinee el uso de su autoclave con sus objetivos de investigación específicos:

- Si su enfoque principal es la Pureza: Asegúrese de que el revestimiento de teflón se inspeccione en busca de rayones o desgaste antes de cada uso para evitar la contaminación por metales traza de la carcasa exterior de acero.

- Si su enfoque principal es la Morfología: Controle con precisión la relación de llenado del autoclave (generalmente 60-80%), ya que el volumen de líquido afecta directamente la presión interna generada durante el calentamiento.

Al dominar las variables de presión y temperatura dentro de este recipiente, convierte una simple mezcla en nanomateriales uniformes y de alta calidad.

Tabla Resumen:

| Característica | Función en la Síntesis de CuO | Beneficio |

|---|---|---|

| Revestimiento de Teflón | Proporciona una barrera químicamente inerte | Evita la contaminación metálica y resiste la corrosión |

| Carcasa de Acero Sellada | Contiene vapores para generar presión autógena | Impulsa el autoensamblaje y la cristalización de nanoestructuras |

| Estabilidad de Temperatura | Mantiene un entorno térmico constante | Asegura la morfología uniforme de las partículas y la distribución del tamaño |

| Control de Presión | Regula las fases de nucleación y crecimiento | Permite un control preciso sobre las formas finales de las nanopartículas |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión en la morfología de las nanopartículas requiere equipos que manejen presiones extremas sin comprometer la pureza. Respaldado por I+D y fabricación expertos, KINTEK ofrece autoclaves hidrotérmicos revestidos de teflón de alto rendimiento, sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus requisitos de laboratorio únicos.

Ya sea que esté refinando la síntesis asistida por plantas o escalando la investigación química avanzada, nuestro equipo le proporciona las soluciones térmicas confiables que necesita para garantizar resultados consistentes y de alta calidad.

¿Listo para optimizar su proceso de síntesis? ¡Contáctenos hoy mismo para encontrar el equipo de laboratorio perfecto para sus necesidades!

Guía Visual

Referencias

- Muhammad Farooq, Magdi E. A. Zaki. Phytoassisted synthesis of CuO and Ag–CuO nanocomposite, characterization, chemical sensing of ammonia, degradation of methylene blue. DOI: 10.1038/s41598-024-51391-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son los requisitos para los hornos en la síntesis de MOF? Lograr una estabilidad térmica de precisión para alta cristalinidad

- ¿Qué factores ambientales se pueden controlar en una cámara de vacío? Presión maestra, temperatura, humedad y radiación

- ¿Cuál es la función principal de un reactor de lecho fijo discontinuo en la pirólisis lenta de cáscara de teff? Maximizar el rendimiento de biocarbón

- ¿Cuál es el propósito de un horno de calcinación a alta temperatura en Sol-Gel? Lograr alta pureza y cristalinidad

- ¿Cuál es el papel de un sistema de calentamiento de precisión en la síntesis de HEA? Lograr uniformidad atómica a 220 °C

- ¿Por qué es crucial el control de temperatura de alta precisión a 800 °C para las heteroestructuras de catalizadores BCMoMn?

- ¿Cuál es el objetivo técnico de realizar la oxidación térmica a 625 °C? Dominio de la precisión de la capa de óxido de túnel SiOx

- ¿Por qué los hornos continuos son ideales para la fabricación de alto volumen? Aumente el rendimiento y la consistencia