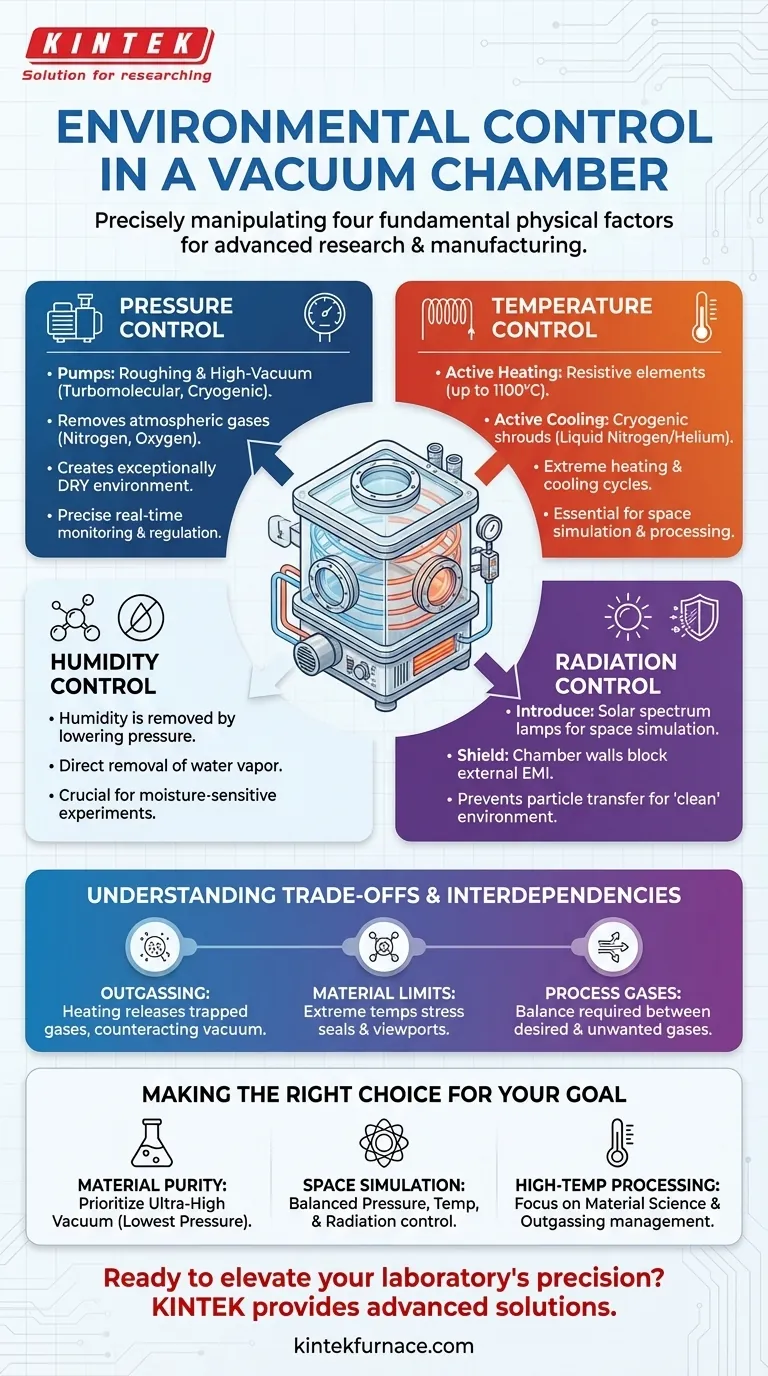

En esencia, una cámara de vacío es un entorno donde se pueden controlar con precisión cuatro factores físicos fundamentales. Estos son la presión, la temperatura, la humedad y formas específicas de radiación. Al manipular estas variables, puede crear condiciones altamente especializadas que son imposibles de lograr en una atmósfera normal, lo que permite experimentos científicos avanzados y procesos de fabricación.

Una cámara de vacío no es simplemente una caja a la que se le ha quitado el aire. Es una herramienta sofisticada para crear un entorno artificial a medida al brindarle un control independiente y preciso sobre las variables fundamentales que definen un espacio físico.

La base: control de la presión

La presión es la variable principal que se controla en cualquier sistema de vacío. El propósito general es reducir la densidad de las moléculas de gas mucho más allá de la de la atmósfera circundante.

Cómo se reduce la presión

Lograr el vacío es un proceso de varios pasos. Primero, una bomba de pre-vacío elimina la mayor parte del aire. Luego, las bombas de alto vacío, como las bombas turbomoleculares o criogénicas, se encargan de eliminar las moléculas restantes y alcanzar presiones mucho más bajas.

El impacto de la baja presión

Reducir la presión elimina directamente los gases atmosféricos como el nitrógeno y el oxígeno. Fundamentalmente, también elimina el vapor de agua, que es el mecanismo por el cual una cámara de vacío controla la humedad. Un vacío profundo es un entorno excepcionalmente seco.

Monitoreo y regulación

La presión no solo se reduce, sino que se gestiona con precisión. Un sistema de manómetros de vacío proporciona lecturas de presión en tiempo real, lo que permite el control automatizado o manual de las bombas y las entradas de gas para mantener un nivel de presión específico y estable requerido para un proceso.

Gestión de la energía térmica: control de la temperatura

Controlar la temperatura es a menudo tan crítico como controlar la presión. Esto puede implicar calentamiento y enfriamiento extremos, dependiendo de la aplicación.

Sistemas de calefacción activa

La calefacción se logra típicamente con elementos calefactores resistivos integrados en las paredes de la cámara o colocados alrededor de la muestra. Para las temperaturas extremas mencionadas en la investigación, como 1100 °C, se requieren materiales especializados como cerámicas y metales refractarios tanto para la cámara como para los elementos calefactores.

Sistemas de refrigeración activa

Enfriar una cámara a temperaturas criogénicas a menudo se realiza mediante camisas o placas a través de las cuales fluye nitrógeno líquido o helio. Esto es esencial para simular las condiciones del espacio profundo o para procesos donde el calor debe extraerse rápidamente de una muestra.

Introducción y blindaje de la radiación

Las cámaras de vacío también se utilizan para controlar la exposición de una muestra a la radiación, un factor crítico en la simulación espacial, la ciencia de los materiales y las pruebas de electrónica.

Simulación de entornos espaciales

Para probar satélites y componentes, las cámaras pueden equiparse con lámparas especializadas que replican el espectro electromagnético completo del sol. Esto permite a los ingenieros probar cómo los materiales y la electrónica resisten el duro entorno de radiación del espacio.

Blindaje contra la contaminación

A la inversa, la cámara en sí actúa como un escudo. Las paredes de acero bloquean la mayor parte de la interferencia electromagnética externa, y el vacío previene la transferencia de partículas, creando un entorno "limpio" para mediciones altamente sensibles donde se debe eliminar la influencia externa.

Comprensión de las compensaciones y las interdependencias

Controlar un factor en una cámara de vacío inevitablemente afecta a los demás. Comprender estas interacciones es fundamental para el éxito y la seguridad.

El desafío del desgasificación

Calentar cualquier material, incluidas las paredes de la cámara, hace que libere gases y humedad atrapados en un proceso llamado desgasificación (outgassing). Esto contrarresta directamente el vacío, aumentando la presión. Sus bombas de vacío deben ser lo suficientemente potentes para superar la desgasificación de su muestra y de la cámara a su temperatura objetivo.

Limitaciones de los materiales en los extremos

Llevar una cámara a temperaturas muy altas (por ejemplo, 1100 °C) ejerce una inmensa tensión en cada componente. Los sellos pueden fallar, las paredes metálicas pueden deformarse y los puertos de visualización pueden agrietarse. Diseñar para tales condiciones requiere una cuidadosa selección de materiales exóticos y una comprensión de la expansión térmica para prevenir fallas catastróficas.

Gases de proceso frente a presión de la cámara

Muchos procesos, como la deposición química de vapor (CVD), implican la introducción intencional de gases específicos en la cámara. El sistema de control debe ser lo suficientemente sofisticado como para mantener la baja presión deseada de gases atmosféricos no deseados mientras gestiona el flujo y la presión precisos del gas de proceso deseado.

Tomar la decisión correcta para su objetivo

Su objetivo principal dicta qué factor ambiental priorizará.

- Si su enfoque principal es la pureza o deposición de materiales: Su objetivo principal es lograr la presión más baja posible (ultraalto vacío) para minimizar cualquier contaminación molecular.

- Si su enfoque principal es la simulación espacial: Necesita un sistema de control dinámico y equilibrado para imitar con precisión el entorno orbital de baja presión, ciclos de temperatura extremos y radiación solar.

- Si su enfoque principal es el procesamiento a alta temperatura: Su desafío central es la ciencia de los materiales: asegurar que su cámara, sellos y soporte de muestra puedan soportar el calor mientras sus bombas gestionan la desgasificación significativa.

Dominar estos controles ambientales es lo que transforma una cámara de vacío de un simple contenedor a un poderoso instrumento para el descubrimiento y la innovación.

Tabla de resumen:

| Factor ambiental | Métodos clave de control | Aplicaciones principales |

|---|---|---|

| Presión | Bombas de pre-vacío y alto vacío, manómetros | Pureza de materiales, procesos de deposición |

| Temperatura | Calefacción resistiva, refrigeración criogénica | Procesamiento a alta temperatura, simulación espacial |

| Humedad | Eliminación mediante bombas de vacío | Entornos secos para experimentos sensibles |

| Radiación | Lámparas especializadas, blindaje de la cámara | Pruebas espaciales, ciencia de materiales |

¿Listo para elevar la precisión de su laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden optimizar su control ambiental e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas