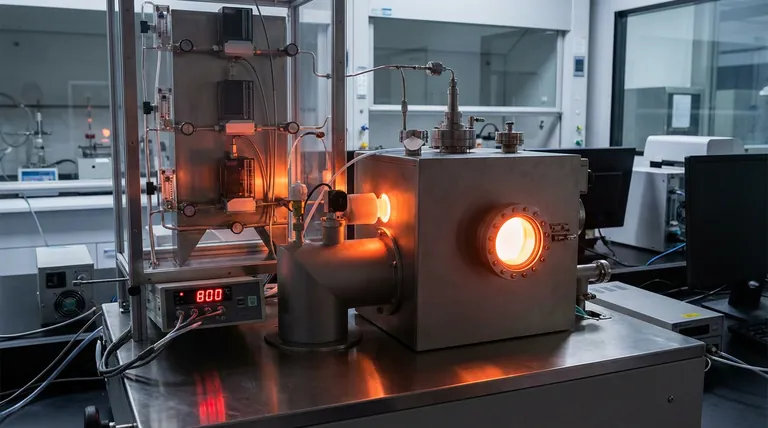

El control de temperatura de alta precisión a exactamente 800 °C es el requisito previo termodinámico para sintetizar con éxito heteroestructuras de catalizadores BCMoMn de alto rendimiento. Este entorno térmico específico garantiza la distribución uniforme de energía necesaria para impulsar la conversión completa de los intermedios metálicos en cúmulos activos, al tiempo que establece vínculos electrónicos críticos.

La precisión a 800 °C es la condición singular que permite la formación completa de cúmulos de Mo2C y Mn7C3 y su acoplamiento electrónico con sitios de MnN4, logrando un equilibrio que previene tanto el subdesarrollo estructural como la degradación térmica.

La Mecánica de la Formación a 800 °C

Para comprender por qué esta temperatura específica no es negociable, se deben observar los cambios microscópicos que ocurren dentro del material catalizador.

Distribución Uniforme de Energía

A 800 °C, el equipo térmico proporciona un paisaje energético constante y uniforme.

Esta uniformidad es necesaria para activar los intermedios metálicos simultáneamente en toda la estructura del material.

Sin esta entrada de energía precisa, la transformación química sigue siendo irregular e inconsistente.

Conversión Completa de Intermedios

El objetivo principal de esta etapa térmica es la conversión de precursores en cúmulos activos específicos.

Específicamente, el entorno de 800 °C impulsa la transformación completa de los intermedios metálicos en cúmulos de Mo2C (Carburo de Molibdeno) y Mn7C3 (Carburo de Manganeso).

Estos cúmulos son los bloques de construcción fundamentales de la reactividad del catalizador.

Inducción del Acoplamiento Electrónico

Más allá de la simple formación, los componentes deben interactuar electrónicamente para funcionar como una heteroestructura.

El umbral de 800 °C induce un fuerte acoplamiento electrónico entre los cúmulos recién formados y los sitios de átomo único de MnN4.

Esta sinergia electrónica es lo que, en última instancia, define el alto rendimiento del catalizador BCMoMn.

Comprender las Compensaciones (Consecuencias de la Desviación)

En la síntesis de catalizadores, 800 °C no es solo una sugerencia; es un punto de inflexión crítico. Desviarse incluso 100 °C en cualquier dirección compromete la integridad del material.

El Costo de las Temperaturas Más Bajas (700 °C)

Operar a 700 °C no proporciona la energía de activación requerida para la conversión completa.

Esto resulta en sitios activos subdesarrollados, ya que los intermedios metálicos no se transforman completamente en los cúmulos de carburo necesarios.

El material resultante carece de la densidad de sitios activos requerida para una catálisis efectiva.

El Riesgo de Temperaturas Más Altas (900 °C)

Superar el umbral y operar a 900 °C introduce energía térmica destructiva.

Esto conduce a la sobre-consumición del material o al agrandamiento de los cúmulos.

El agrandamiento reduce el área superficial y destruye la delicada nanoestructura, lo que hace que el catalizador sea menos efectivo a pesar de la alta entrada de energía.

Tomando la Decisión Correcta para Su Síntesis

Al diseñar su protocolo de síntesis o solucionar problemas de rendimiento del catalizador, la gestión térmica estricta es su variable principal.

- Si su principal objetivo es maximizar la actividad catalítica: Calibre su equipo para mantener exactamente 800 °C para garantizar un fuerte acoplamiento entre los sitios de MnN4 y los cúmulos de carburo completamente formados.

- Si su principal objetivo es solucionar problemas de bajo rendimiento: Analice la estructura del material; los sitios subdesarrollados sugieren gradientes térmicos por debajo de 800 °C, mientras que los granos gruesos sugieren un sobrepaso hacia los 900 °C.

En última instancia, la formación de una heteroestructura BCMoMn funcional depende completamente de alcanzar esta ventana térmica precisa para equilibrar la conversión con la preservación estructural.

Tabla Resumen:

| Temperatura (°C) | Resultado de la Síntesis | Efecto sobre la Heteroestructura |

|---|---|---|

| 700 °C | Subdesarrollado | Conversión incompleta de intermedios metálicos en cúmulos activos |

| 800 °C | Formación Óptima | Conversión completa de Mo2C/Mn7C3 y fuerte acoplamiento electrónico con MnN4 |

| 900 °C | Degradación Térmica | Sobre-consumición del material y agrandamiento de cúmulos/pérdida de nanoestructura |

Desbloquee la Síntesis de Catalizadores de Alto Rendimiento con KINTEK

La precisión es la diferencia entre una heteroestructura de alto rendimiento y un experimento fallido. KINTEK proporciona el equipo térmico especializado necesario para mantener el entorno exacto de 800 °C requerido para el desarrollo de BCMoMn.

Nuestro Valor para su Laboratorio:

- I+D y Fabricación Expertos: Nuestros sistemas están diseñados para la uniformidad de temperatura extrema esencial para la conversión catalítica.

- Soluciones Versátiles: Elija entre nuestros sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD para satisfacer sus necesidades específicas de flujo de gas y atmósfera.

- Personalización Adaptada: Personalizamos cada horno para cumplir con sus parámetros de investigación únicos, evitando el subdesarrollo estructural o la degradación térmica de sus materiales.

Asegure que sus precursores de catalizador logren un acoplamiento electrónico completo. ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno!

Referencias

- Chengyu Zhang, Zhisheng Yu. Electronic configuration regulation of single-atomic Mn sites mediated by Mo/Mn clusters for an efficient hydrogen evolution reaction. DOI: 10.1039/d3sc06053e

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son los beneficios de usar actuadores eléctricos en esta solución? Logre precisión, seguridad y eficiencia en la automatización

- ¿Por qué es necesaria la fusión múltiple para las aleaciones de Bi-Sb? Logre una uniformidad compositiva perfecta hoy mismo

- ¿Por qué el proceso de calcinación es esencial para Fe3O4/CeO2 y NiO/Ni@C? Control de la identidad de fase y la conductividad

- ¿Cuál es el propósito de ajustar un horno de secado industrial a 70 °C para lodos? Conservar Volátiles y Optimizar el Pretratamiento

- ¿Por qué se requiere gas argón de alta pureza durante la calcinación de materiales TiO2/MoSe2? Proteja la integridad de su sensor

- ¿Por qué la goma de silicona conductora de alto fenilo requiere vulcanización secundaria? Guía esencial de estabilidad

- ¿Por qué se utiliza una trituradora de mandíbulas para la trituración inicial del mineral de magnesita? Maximice la eficiencia y proteja su molino

- ¿Cómo difieren los métodos de enfriamiento por temple en agua y por enfriamiento en horno en su aplicación a las aleaciones de alta entropía? Perspectivas de expertos