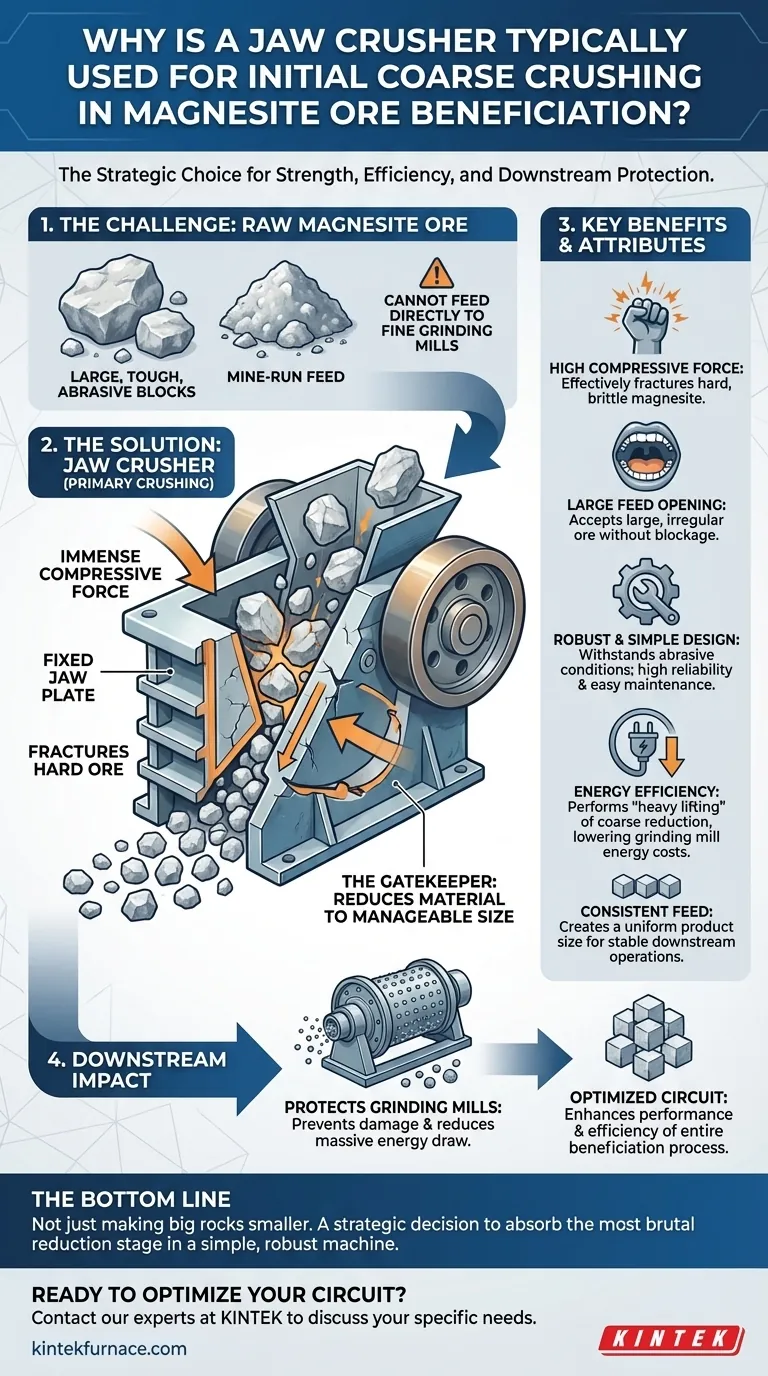

En el procesamiento del mineral de magnesita, la trituradora de mandíbulas es el equipo designado para la etapa inicial de trituración gruesa debido a su capacidad para aplicar una inmensa fuerza de compresión. Está diseñada específicamente para romper los bloques grandes, duros y a menudo abrasivos del mineral crudo entregado desde la mina. Este primer paso es esencial para reducir el material a un tamaño manejable, lo que a su vez reduce el consumo de energía y el estrés mecánico en el equipo de molienda posterior, más sensible.

El uso de una trituradora de mandíbulas es una decisión estratégica en el procesamiento de minerales. No se trata simplemente de hacer rocas grandes más pequeñas; se trata de absorber la etapa más brutal de reducción de tamaño en una máquina simple y robusta para proteger equipos más complejos y optimizar la eficiencia energética de todo el circuito de beneficio.

El Principio de la Trituración Primaria

La trituración primaria es el primer paso y el más exigente mecánicamente en el proceso de conminución, que es la reducción general del tamaño de partícula. Su función es fundamental para el éxito de todas las operaciones posteriores.

Por qué la Trituración Gruesa es Innegociable

No se pueden alimentar rocas grandes e irregulares de una mina directamente a un molino de molienda fina. El molino no está diseñado para manejar tales tamaños y sufriría daños catastróficos.

Las trituradoras primarias actúan como guardianes de la planta de procesamiento, asegurando que todo el material se reduzca a un tamaño predecible y manejable para la siguiente etapa.

El Objetivo: Preparación para la Liberación

El objetivo final de la trituración y molienda es "liberar" la valiosa magnesita de la roca estéril circundante, conocida como ganga.

Al romper el mineral a lo largo de sus planos de fractura naturales, la trituradora de mandíbulas inicia este proceso de liberación, facilitando que las etapas de molienda posteriores separen completamente los minerales.

Por qué la Trituradora de Mandíbulas es la Herramienta Adecuada para el Trabajo

Si bien existen otras trituradoras, las características de diseño específicas de la trituradora de mandíbulas la hacen especialmente adecuada para la trituración primaria de minerales duros como la magnesita.

Un Mecanismo Construido para la Resistencia a la Compresión

Una trituradora de mandíbulas opera con una placa de mandíbula fija y una placa de mandíbula móvil. Este diseño simple crea una cámara de trituración en forma de V.

La mandíbula móvil ejerce una enorme fuerza de compresión sobre el mineral, fracturándolo eficazmente. Esta presión directa es ideal para materiales duros y quebradizos como la magnesita.

Manejo de Alimentación Grande e Irregular

Las trituradoras de mandíbulas se definen por una gran abertura de alimentación, o boca. Esto les permite aceptar bloques de mineral muy grandes y de forma irregular sin atascarse, un requisito crítico para una trituradora primaria.

Simplicidad y Durabilidad

En comparación con otros tipos de trituradoras primarias, las trituradoras de mandíbulas son mecánicamente simples y excepcionalmente robustas. Su construcción robusta les permite soportar el entorno de alto impacto y abrasivo de un sitio minero con alta fiabilidad y un mantenimiento relativamente sencillo.

Comprender las Compensaciones

Ningún equipo es perfecto para todas las tareas. Comprender las limitaciones de la trituradora de mandíbulas aclara su función específica en el circuito.

No Diseñada para Reducción Fina

Una trituradora de mandíbulas es especialista en trituración gruesa. Tiene una relación de reducción limitada, lo que significa que solo puede hacer que el mineral sea unas pocas veces más pequeño que su tamaño de alimentación.

No puede producir las partículas finas requeridas para métodos de separación como la flotación; ese es el trabajo de las trituradoras secundarias y los molinos de molienda.

Ineficaz con Materiales Pegajosos

La acción de compresión de una trituradora de mandíbulas puede causar problemas con minerales blandos o pegajosos, que pueden compactarse y obstruir la cámara de trituración. Esta limitación refuerza por qué es una excelente opción para la magnesita dura y no pegajosa.

El Impacto en la Eficiencia Posterior

El rendimiento de la trituradora primaria tiene un efecto dominó significativo en toda la planta de procesamiento, particularmente en el consumo de energía y el rendimiento.

Reducción de la Carga de los Molinos de Molienda

La molienda es, con diferencia, la parte del procesamiento de minerales que más energía consume. Cada unidad de reducción de tamaño lograda en la etapa de trituración es una unidad de energía ahorrada en la etapa de molienda.

La trituradora de mandíbulas realiza el "trabajo pesado" de la reducción de tamaño inicial de manera mucho más económica que un molino de molienda, lo que reduce drásticamente los costos generales de energía de la planta.

Creación de una Alimentación Consistente para las Etapas Secundarias

Al transformar el mineral impredecible y sin clasificar de la mina en un producto con un tamaño máximo controlado, la trituradora de mandíbulas proporciona una alimentación consistente y manejable para los circuitos de trituración secundaria o molienda. Esta estabilidad mejora el rendimiento y la eficiencia de todos los equipos posteriores.

Tomando la Decisión Correcta para su Objetivo

Seleccionar una trituradora de mandíbulas para servicio primario es una decisión de ingeniería basada en las características del mineral y los objetivos operativos de la planta.

- Si su enfoque principal es el manejo de material de alimentación duro, abrasivo y de gran tamaño: La trituradora de mandíbulas es la opción predeterminada debido a su alta fuerza de compresión y diseño robusto.

- Si su enfoque principal es maximizar la eficiencia energética de la planta: El uso de una trituradora de mandíbulas para la reducción gruesa es un primer paso crítico para reducir el enorme consumo de energía de los circuitos de molienda posteriores.

- Si su enfoque principal es lograr un alto rendimiento con un tiempo de inactividad mínimo: La simplicidad mecánica y la durabilidad de una trituradora de mandíbulas la convierten en un caballo de batalla fiable para la exigente etapa de trituración primaria.

En última instancia, la función de la trituradora de mandíbulas es absorber de manera fiable y económica el impacto inicial y brutal de la reducción de tamaño, preparando todo el proceso de beneficio de la magnesita para el éxito.

Tabla Resumen:

| Atributo Clave | Beneficio para el Procesamiento de Mineral de Magnesita |

|---|---|

| Alta Fuerza de Compresión | Fractura eficazmente el mineral de magnesita duro y quebradizo. |

| Gran Abertura de Alimentación | Acepta mineral grande e irregular sin clasificar sin atascarse. |

| Diseño Robusto y Simple | Soporta condiciones abrasivas con alta fiabilidad y fácil mantenimiento. |

| Eficiencia Energética | Realiza el "trabajo pesado" de la reducción gruesa, reduciendo drásticamente los costos de energía de los molinos de molienda. |

| Alimentación Consistente | Crea un tamaño de producto uniforme para operaciones estables de trituración secundaria y molienda. |

¿Listo para Optimizar su Circuito de Beneficio de Magnesita?

Elegir la trituradora primaria adecuada es el primer paso crítico hacia una operación más eficiente y rentable. Nuestro equipo en KINTEK puede ayudarle a seleccionar la trituradora de mandíbulas robusta ideal para manejar su mineral más duro, proteger sus equipos posteriores y reducir significativamente su consumo de energía.

Ofrecemos soluciones para: Operaciones mineras y plantas de procesamiento de minerales enfocadas en minerales duros y abrasivos como la magnesita.

Nuestra experiencia incluye: Diseño y suministro de trituradoras duraderas y de alto rendimiento respaldadas por ingeniería y fabricación expertas.

Póngase en contacto con nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir cómo nuestras soluciones de trituración fiables pueden mejorar todo su proceso de beneficio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza