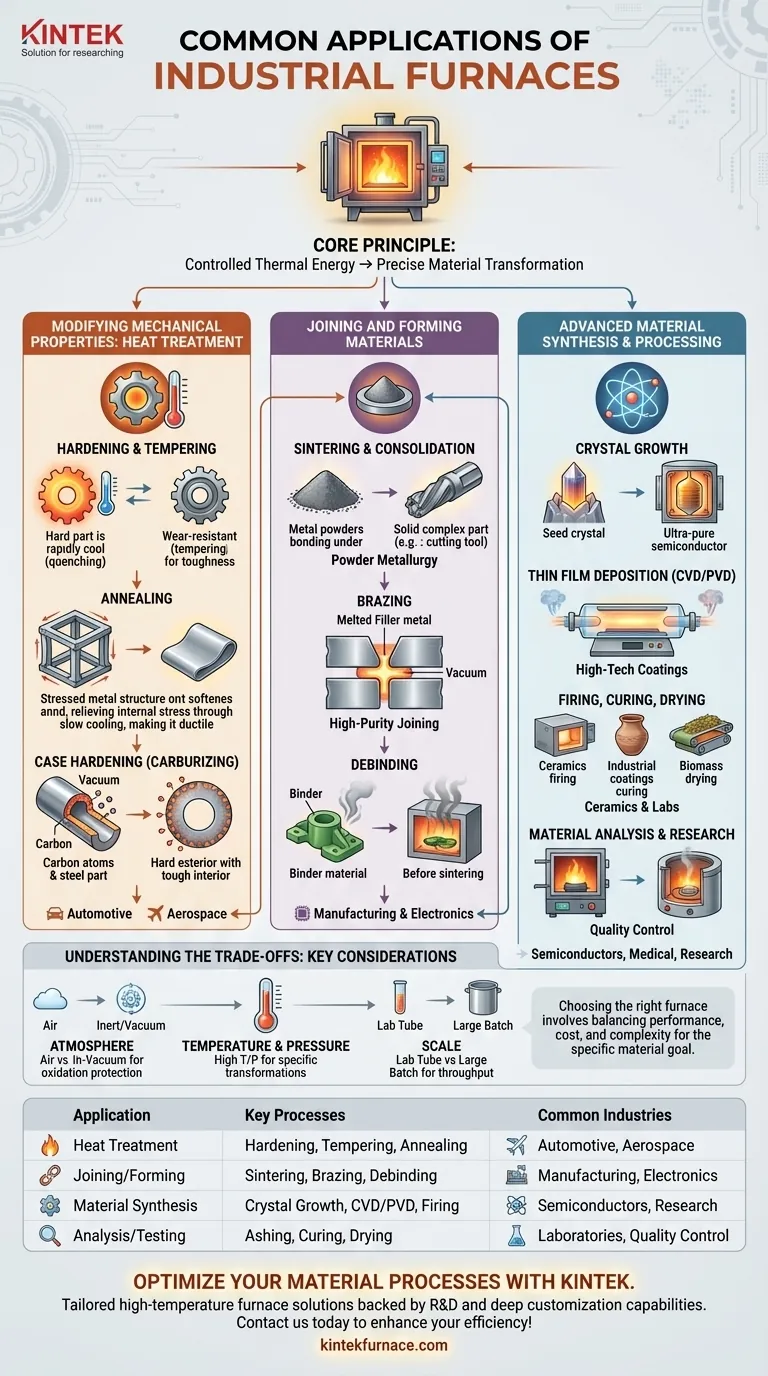

En esencia, los hornos industriales utilizan energía térmica controlada para cambiar fundamentalmente las propiedades de los materiales. Sus aplicaciones van desde el fortalecimiento de metales para piezas automotrices y la creación de cristales ultrapuros para semiconductores hasta la prueba de la composición de productos derivados del petróleo y la cocción de cerámicas avanzadas para la industria aeroespacial.

La aplicación específica de un horno industrial no es arbitraria; siempre se elige para lograr una transformación precisa del material. La temperatura requerida, las condiciones atmosféricas (como aire, gas inerte o vacío) y, a veces, la presión, dictan qué proceso y tipo de horno se utilizan.

Modificación de Propiedades Mecánicas: Tratamiento Térmico

Uno de los usos más comunes de los hornos industriales es el tratamiento térmico, un grupo de procesos diseñados para alterar la estructura interna de los metales y mejorar su resistencia, tenacidad y durabilidad.

Endurecimiento y Templado

El endurecimiento implica calentar un metal (típicamente acero) a alta temperatura y luego enfriarlo rápidamente. Este proceso aumenta la dureza y la resistencia al desgaste del material.

El templado es un tratamiento posterior a baja temperatura que reduce la fragilidad creada por el endurecimiento, mejorando así la tenacidad general del material. Estos procesos son fundamentales en las industrias automotriz y aeroespacial.

Recocido

El recocido es esencialmente lo opuesto al endurecimiento. Implica calentar un material y enfriarlo lentamente para ablandarlo, aliviar las tensiones internas de fabricación y mejorar su ductilidad. Esto hace que el material sea más fácil de trabajar en las etapas de conformado posteriores.

Cementación (Carburación)

Para componentes que necesitan una superficie altamente resistente al desgaste pero un núcleo tenaz y resistente a los impactos, se utiliza la cementación.

La carburación al vacío, por ejemplo, introduce carbono en la capa superficial de una pieza de acero en un entorno de vacío, creando un exterior excepcionalmente duro sin comprometer la integridad del interior.

Unión y Conformado de Materiales

Los hornos también son críticos para la fabricación de componentes sólidos, ya sea uniendo piezas separadas o consolidando polvos en una masa densa.

Sinterización y Consolidación

La sinterización es un proceso que utiliza calor para unir materiales a base de polvo, como metales o cerámicas, en un objeto sólido y coherente sin fundirlos.

Esta técnica es fundamental para la metalurgia de polvos para crear piezas complejas como herramientas de corte de carburo. Los hornos de prensa en caliente aplican calor y presión simultáneamente para una densificación máxima.

Soldadura Fuerte

La soldadura fuerte es un proceso de unión de metales donde un metal de aportación se funde y fluye en el espacio entre dos piezas bien ajustadas, creando una unión excepcionalmente fuerte al enfriarse.

La soldadura fuerte al vacío es una versión de alta pureza de este proceso, esencial para fabricar componentes sensibles como interruptores sellados al vacío para la industria eléctrica.

Desaglomerado

En procesos como el moldeo por inyección de metal (MIM), se mezcla un material "aglomerante" con polvo de metal para ayudar a formar una pieza "en verde". El desaglomerado es el paso crucial del horno donde este aglomerante se quema o evapora cuidadosamente antes de la fase de sinterización final.

Síntesis y Procesamiento Avanzado de Materiales

Las industrias de alta tecnología dependen de los hornos para crear y refinar los materiales especializados que impulsan la electrónica moderna, los dispositivos médicos y la investigación.

Crecimiento de Cristales

La fabricación de semiconductores y componentes ópticos depende de la capacidad de cultivar cristales grandes, únicos y ultrapuros. Los hornos de vacío especializados proporcionan el entorno estable y libre de contaminación necesario para este proceso preciso.

Deposición de Películas Delgadas (CVD/PVD)

La Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) son procesos que depositan capas extremadamente delgadas de material sobre un sustrato.

Los hornos de tubo y de vacío se utilizan a menudo para crear los entornos de alta temperatura y atmósfera controlada necesarios para estos recubrimientos, que pueden proporcionar resistencia al desgaste, conductividad eléctrica u otras propiedades especiales.

Cocción, Curado y Secado

La cocción de cerámica es una aplicación clásica de horno utilizada para endurecer permanentemente cerámica, azulejos y cerámicas técnicas avanzadas. Los hornos de caja son comunes tanto en laboratorios como en producción para este propósito.

A temperaturas más bajas, los hornos también se utilizan para secar materiales como biomasa o productos alimenticios y para curar recubrimientos y compuestos industriales.

Análisis e Investigación de Materiales

En entornos de laboratorio, los hornos son herramientas analíticas indispensables. Los hornos de calcinación, por ejemplo, se utilizan para quemar una muestra por completo y determinar su contenido de cenizas no combustibles, una métrica clave de calidad para materiales como el carbón y el petróleo.

Comprender las Compensaciones

La amplia gama de aplicaciones de hornos existe porque cada proceso implica un conjunto único de compromisos entre rendimiento, costo y complejidad.

La Necesidad de una Atmósfera Controlada

Muchos tratamientos térmicos estándar pueden realizarse al aire. Sin embargo, a altas temperaturas, el oxígeno puede reaccionar y dañar la superficie de un material, un proceso conocido como oxidación.

El uso de un gas inerte (como argón) o un vacío evita esta oxidación. Los hornos de vacío brindan la máxima protección contra la contaminación, pero son significativamente más complejos y costosos que los hornos de aire. Esta compensación es necesaria para aleaciones aeroespaciales de alto rendimiento o materiales electrónicos sensibles.

Equipo de Propósito General vs. Especializado

Un horno de caja es un caballo de batalla versátil, capaz de realizar recocido, endurecimiento y cocción de cerámica. Sin embargo, puede que no sea la herramienta más eficiente o precisa para ninguna tarea en particular.

Por el contrario, un horno de prensa en caliente está altamente especializado para la sinterización bajo presión. Realiza un trabajo perfectamente, pero carece de la flexibilidad de un horno de caja. La elección depende de si el usuario necesita una herramienta multiusos o un escalpelo.

Escala y Rendimiento

El diseño físico de un horno dicta su aplicación. Un pequeño horno de tubo es ideal para procesar unas pocas muestras pequeñas con alta uniformidad en un laboratorio de investigación.

Por el contrario, un gran horno de lotes está diseñado para el tratamiento térmico de alto rendimiento de miles de piezas automotrices a la vez. La aplicación debe coincidir con la escala de producción requerida.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar la aplicación de horno correcta, primero debe definir el cambio deseado en su material.

- Si su enfoque principal es mejorar el rendimiento del metal: Probablemente utilizará procesos de tratamiento térmico como endurecimiento, recocido o cementación.

- Si su enfoque principal es crear piezas sólidas a partir de polvos: La sinterización es su proceso clave, a menudo precedida por el desaglomerado en una atmósfera controlada.

- Si su enfoque principal es la electrónica avanzada o la industria aeroespacial: Necesitará procesos en entornos de alta pureza, como soldadura fuerte al vacío, crecimiento de cristales o CVD.

- Si su enfoque principal es la investigación o las pruebas de laboratorio en general: Los hornos de caja o de tubo versátiles proporcionan una plataforma esencial para una amplia gama de tareas analíticas y de síntesis.

En última instancia, la selección de la aplicación de horno industrial adecuada comienza con una comprensión clara de la transformación del material que necesita lograr.

Tabla Resumen:

| Categoría de Aplicación | Procesos Clave | Industrias Comunes |

|---|---|---|

| Tratamiento Térmico | Endurecimiento, Templado, Recocido | Automotriz, Aeroespacial |

| Unión y Conformado | Sinterización, Soldadura Fuerte, Desaglomerado | Fabricación, Electrónica |

| Síntesis de Materiales | Crecimiento de Cristales, CVD/PVD, Cocción | Semiconductores, Investigación |

| Análisis y Pruebas | Calcinación, Curado, Secado | Laboratorios, Control de Calidad |

¿Listo para optimizar sus procesos de materiales con el horno adecuado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye Hornos de Mufla, de Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD, está respaldada por una fuerte capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos en industrias como la automotriz, aeroespacial y electrónica. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué es un horno tubular de cuarzo y cuál es su uso principal? Esencial para el procesamiento controlado a alta temperatura

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Cómo procede típicamente el proceso de trabajo de un horno de tubo de cuarzo? Domine el calentamiento de precisión para materiales avanzados

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Cómo se debe limpiar un horno de tubo de cuarzo? Pasos esenciales para un mantenimiento seguro y libre de contaminación