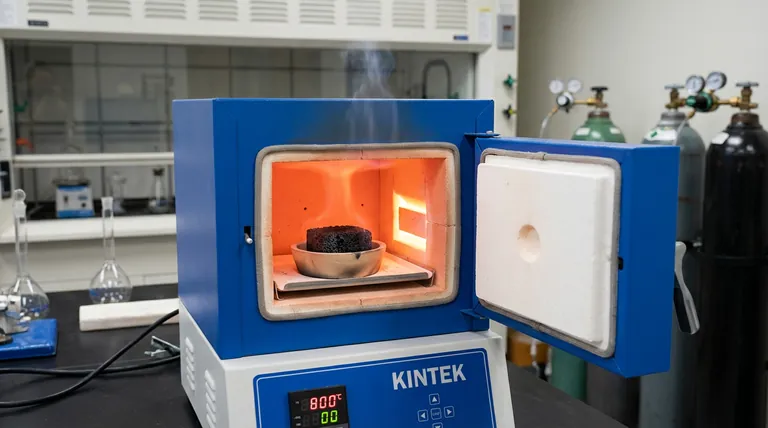

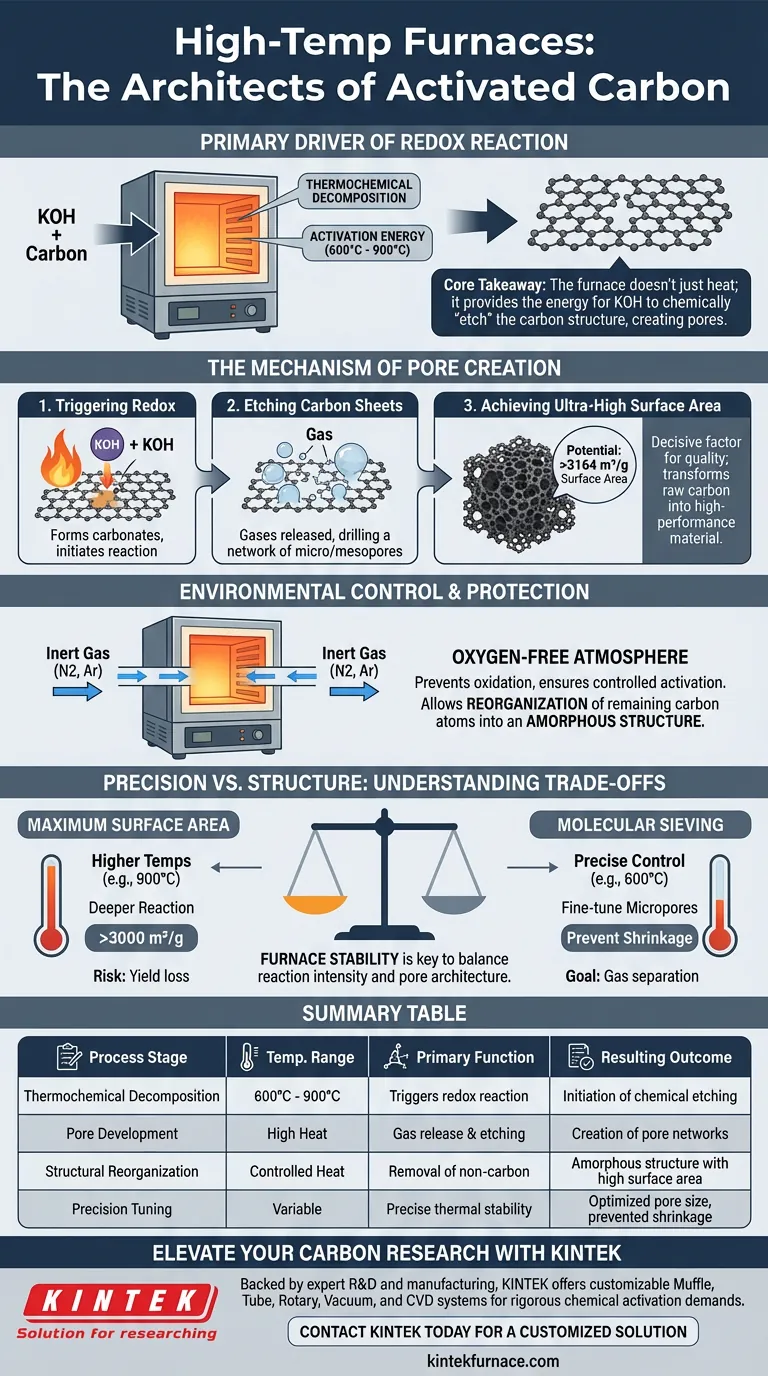

Un horno de alta temperatura actúa como el principal impulsor de la reacción redox necesaria para activar químicamente los materiales de carbono. Al generar energía térmica precisa, generalmente entre 600 °C y 900 °C, el horno fuerza al hidróxido de potasio (KOH) a reaccionar agresivamente con el esqueleto de carbono, un proceso que es termodinámicamente imposible a temperaturas más bajas.

Conclusión principal: El horno no se limita a calentar el material; proporciona la energía de activación para que el KOH "grabe" químicamente la estructura de carbono. Esta reacción libera gases que perforan una compleja red de poros, transformando el carbono en bruto en un material con un área de superficie específica ultra alta.

El Mecanismo de Creación de Poros

Desencadenando la Reacción Redox

La función principal del horno es iniciar una descomposición termoquímica.

El calor hace que el KOH reaccione con la red de carbono, lo que lleva a la formación de carbonatos (como el carbonato de potasio).

Grabando la Lámina de Carbono

A medida que esta reacción progresa, libera varios gases dentro de la estructura del material.

Estos gases en expansión graban física y químicamente las láminas de carbono, creando una vasta red interconectada de microporos y mesoporos.

Logrando un Área de Superficie Ultra Alta

Este proceso de grabado es el factor decisivo para determinar la calidad final del material.

Sin el entorno de alta temperatura, el material sigue siendo carbono estándar; con él, el área de superficie específica puede alcanzar valores ultra altos, superando potencialmente los 3164 m²/g.

Control y Protección Ambiental

Manteniendo una Atmósfera Inerte

Más allá de la temperatura, el horno (típicamente un horno tubular) gestiona el entorno químico utilizando un flujo continuo de gas inerte, como nitrógeno o argón.

Esto crea una atmósfera libre de oxígeno, asegurando que el carbono experimente una activación controlada en lugar de simplemente quemarse (oxidación).

Reorganización de los Átomos de Carbono

El calor controlado induce la eliminación de átomos que no son de carbono y permite la reorganización de la estructura de carbono restante.

Esto da como resultado una estructura altamente amorfa, que es esencial para maximizar la superficie reactiva del material.

Comprendiendo las Compensaciones: Precisión vs. Estructura

El Riesgo de Encogimiento de los Poros

Si bien el calor alto es necesario para la activación, la temperatura específica elegida (por ejemplo, 600 °C frente a 900 °C) dicta la arquitectura final de los poros.

La precisión del control de la temperatura es fundamental; las temperaturas incorrectas pueden provocar la contracción de los microporos, alterando la capacidad del material para actuar como tamiz molecular.

Equilibrando la Intensidad de la Reacción

Una temperatura más alta impulsa una reacción más profunda y un área de superficie mayor, pero debe equilibrarse con la pérdida de rendimiento.

El horno proporciona la estabilidad necesaria para mantener este equilibrio, permitiendo el ajuste preciso de los tamaños de los poros para aplicaciones específicas como la separación de gases.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de activación, alinee los parámetros de su horno con sus objetivos de materiales específicos:

- Si su enfoque principal es el Área de Superficie Máxima: Utilice altas temperaturas para impulsar una reacción redox completa, asegurando un grabado profundo para áreas de superficie que superen los 3000 m²/g.

- Si su enfoque principal es el Tamizado Molecular: Priorice la precisión del control de temperatura del horno para ajustar el tamaño de los microporos y prevenir el encogimiento o colapso no deseado de los poros.

El horno no es simplemente un elemento calefactor; es el arquitecto de la geometría interna del carbono.

Tabla Resumen:

| Etapa del Proceso | Rango de Temperatura | Función Principal | Resultado Obtenido |

|---|---|---|---|

| Descomposición Termoquímica | 600°C - 900°C | Desencadena la reacción redox entre KOH y carbono | Inicio del grabado químico |

| Desarrollo de Poros | Alto Calor | Liberación de gas y grabado de láminas de carbono | Creación de redes de micro/mesoporos |

| Reorganización Estructural | Calor Controlado | Eliminación de átomos que no son de carbono en gas inerte | Estructura amorfa con alta área de superficie |

| Ajuste de Precisión | Variable | Estabilidad térmica precisa | Tamaño de poro optimizado y prevención de encogimiento |

Mejore su Investigación de Carbono con KINTEK

El control preciso de la temperatura y la estabilidad de la atmósfera inerte marcan la diferencia entre el carbono estándar y los materiales activados de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer las rigurosas demandas de la activación química. Ya sea que su objetivo sean áreas de superficie que superen los 3000 m²/g o arquitecturas específicas de tamizado molecular, nuestros hornos de alta temperatura proporcionan la precisión térmica que su laboratorio requiere.

¿Listo para optimizar su proceso de activación? Póngase en contacto con KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Ewa Mijowska, Klaudia Maślana. Highly Porous Carbon Flakes Derived from Cellulose and Nickel Phosphide Heterostructure towards Efficient Electrocatalysis of Oxygen Evolution Reaction. DOI: 10.3390/molecules29020352

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué condiciones de tratamiento térmico se requieren para el tratamiento de solución de SDSS2507? Logre perfiles térmicos precisos de 1100 °C

- ¿Por qué es necesario un horno de secado de grado industrial para la activación de biomasa? Garantice la integridad estructural y el rendimiento

- ¿Por qué es necesario un aparato de secado al vacío para la impregnación de precursores de sal de iridio? Desbloquee una carga de plantilla superior

- ¿Cómo afecta un sistema de control de temperatura de alta precisión a los materiales de alta entropía? Desbloquee el rendimiento del material

- ¿Cuál es el propósito principal del secado y la calcinación en el pretratamiento del mineral de laterita de níquel? Optimice la eficiencia de su fundición

- ¿Cuál es la importancia de transferir películas de CuO recién depositadas directamente a un horno de 125 °C? Asegurar la adhesión de la película

- ¿Cuál es el propósito de usar un sistema de pasivación con oxígeno diluido? Garantizar el manejo seguro y la estabilidad del catalizador

- ¿Qué técnicas adicionales se utilizan en la sinterización activada? Aumente la eficiencia con métodos químicos avanzados