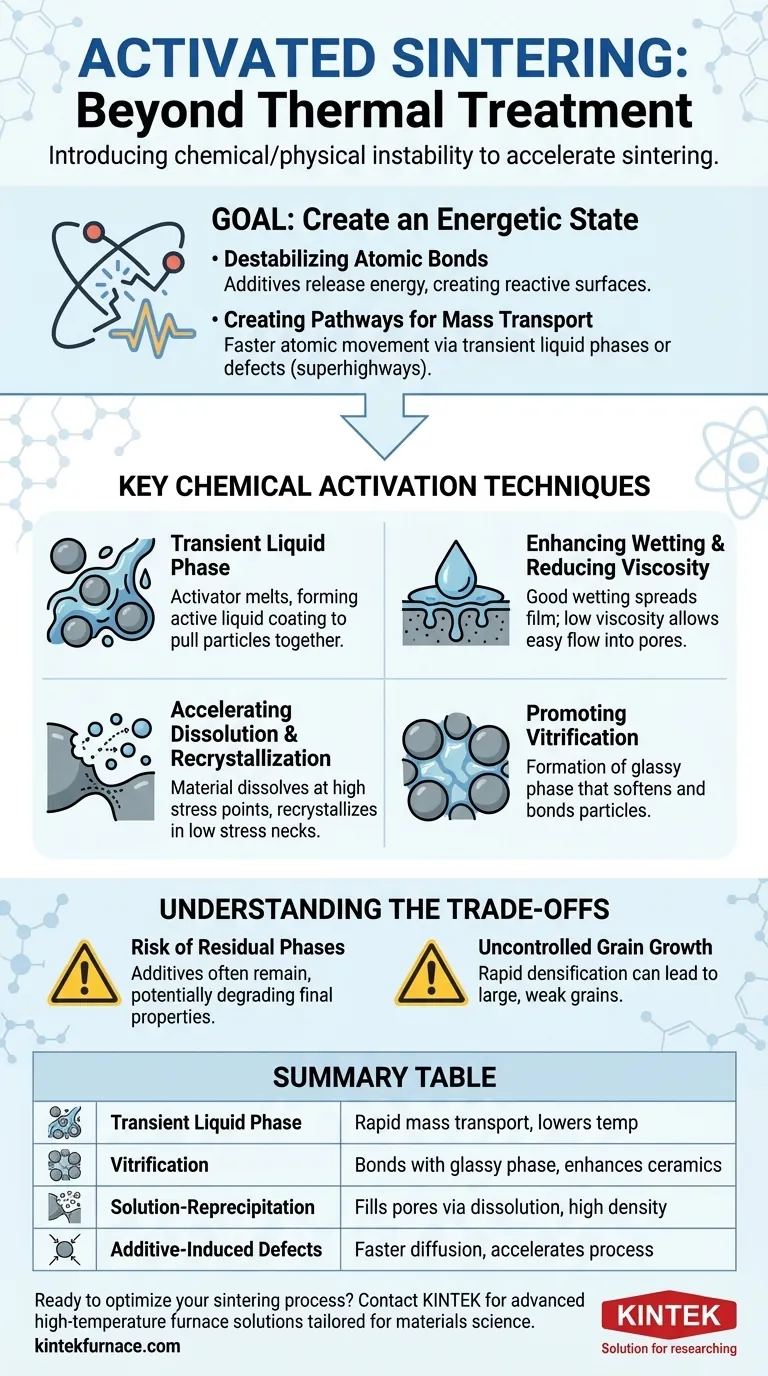

Más allá del simple tratamiento térmico, la sinterización activada emplea técnicas avanzadas que introducen inestabilidad química o física para acelerar el proceso. Estos métodos implican la adición de sustancias específicas que experimentan cambios de fase o descomposición, creando un estado de alta energía dentro del material que mejora drásticamente la movilidad atómica y la unión, a menudo a temperaturas significativamente más bajas.

La estrategia central de la sinterización activada no es simplemente calentar un material, sino desestabilizar intencionalmente su estructura atómica. Al introducir activadores que crean fases líquidas transitorias o defectos de red, se crean vías de alta velocidad para el transporte de masa, haciendo que el proceso de densificación sea mucho más eficiente.

El objetivo de la activación: crear un estado energético

Para comprender estas técnicas, primero debe comprender su objetivo fundamental: facilitar el movimiento de los átomos y la unión de las partículas. Esto evita el proceso lento y de alto consumo energético de la sinterización tradicional en estado sólido.

Desestabilización de los enlaces atómicos

El núcleo de la activación reside en la alteración de los enlaces atómicos o iónicos estables en las partículas del polvo. Los aditivos que se descomponen o cambian de fase al calentarse liberan energía y crean superficies químicamente reactivas.

Este "estado activo" significa que los átomos en las superficies de las partículas son menos estables y están más inclinados a moverse, lo cual es el requisito esencial para que los cuellos de sinterización se formen y crezcan.

Creación de vías para el transporte de masa

En la sinterización convencional, los átomos difunden lentamente a través de la red sólida. Las técnicas de activación crean superautopistas para este transporte de masa.

Al introducir un líquido temporal o una superficie con muchos defectos, los átomos pueden moverse cientos o miles de veces más rápido de lo que podrían a través de un cristal sólido, acelerando la densificación.

Técnicas clave de activación química

Los métodos más comunes implican la selección cuidadosa de aditivos que manipulan la química y la física en las interfaces de las partículas durante el calentamiento.

Formación de una fase líquida transitoria

Una técnica principal es añadir una pequeña cantidad de un material que se funde a una temperatura inferior a la temperatura de sinterización del polvo principal.

Esto crea una "fase líquida activa" que recubre las partículas sólidas. Este líquido actúa como disolvente y medio para el transporte rápido de masa, atrayendo las partículas sólidas mediante acción capilar.

Mejora del mojado y reducción de la viscosidad

Para que una fase líquida sea efectiva, debe mojar las partículas sólidas, lo que significa que se extiende para formar una película delgada y continua. Un buen mojado maximiza la fuerza capilar que reorganiza y densifica el compacto de polvo.

Además, el líquido debe tener una baja viscosidad para que pueda fluir fácilmente hacia los pequeños poros entre las partículas, asegurando que pueda facilitar el transporte de masa en todo el componente.

Aceleración de la disolución y la recristalización

Una vez que se forma la fase líquida y moja las partículas, el proceso de densificación se acelera. El material sólido se disuelve en el líquido en puntos de alta tensión (como los contactos entre partículas).

Estos átomos disueltos difunden rápidamente a través del líquido y se recristalizan (precipitan) en áreas de baja tensión, como los "cuellos" que crecen entre las partículas. Este proceso, conocido como disolución-reprecipitación, es el mecanismo que llena los poros y densifica el material.

Promoción de la vitrificación

En algunos sistemas, particularmente en cerámicas, el aditivo puede no formar un líquido cristalino verdadero, sino que promueve la vitrificación.

Esta es la formación de una fase vítrea, no cristalina, que se ablanda y fluye a altas temperaturas. Este vidrio viscoso puede cumplir una función similar a la de una fase líquida, llenando huecos y uniendo las partículas.

Comprensión de las compensaciones

Aunque son potentes, estas técnicas de activación introducen complejidades y posibles desventajas que deben gestionarse.

Riesgo de fases residuales

Los aditivos utilizados para la activación rara vez desaparecen por completo. A menudo permanecen en la microestructura final como una fase secundaria, generalmente en los límites de grano.

Esta fase residual puede ser perjudicial para las propiedades finales del material, degradando potencialmente su resistencia mecánica, conductividad térmica o resistencia eléctrica. La selección cuidadosa y el uso mínimo de aditivos son fundamentales.

Crecimiento de grano incontrolado

El mismo entorno de alta energía que acelera la densificación también puede provocar un crecimiento de grano rápido e indeseable.

Si bien la densificación es el objetivo, los granos excesivamente grandes pueden debilitar significativamente el material final. Un desafío clave es optimizar el proceso para lograr la densidad total manteniendo el tamaño de grano pequeño.

Tomar la decisión correcta para su objetivo

La estrategia de activación ideal depende completamente de su objetivo específico para el material y el proceso.

- Si su enfoque principal es reducir la temperatura de sinterización: Elija un activador que forme una fase líquida eutéctica de bajo punto de fusión con su material principal para permitir el transporte de masa muy por debajo de su punto de sinterización normal.

- Si su enfoque principal es lograr la máxima densidad: Dé prioridad a un sistema de activador que proporcione un excelente mojado y una baja viscosidad del líquido para garantizar que la fase líquida pueda penetrar eficazmente todos los poros y atraer las partículas.

- Si su enfoque principal es preservar una microestructura de grano fino: Utilice la cantidad mínima absoluta de activador requerido y diseñe un ciclo rápido de calentamiento y enfriamiento para completar la densificación antes de que pueda producirse un crecimiento significativo del grano.

En última instancia, estas técnicas transforman la sinterización de un proceso térmico de fuerza bruta en un método de fabricación preciso, diseñado químicamente.

Tabla de resumen:

| Técnica | Mecanismo clave | Beneficio principal |

|---|---|---|

| Fase líquida transitoria | Forma líquido de bajo punto de fusión para transporte rápido de masa | Reduce la temperatura de sinterización |

| Vitrificación | Crea fase vítrea para unir partículas | Mejora la densificación en cerámicas |

| Disolución-reprecipitación | Disuelve y recristaliza material para llenar poros | Logra alta densidad |

| Defectos inducidos por aditivos | Introduce inestabilidad de red para una difusión atómica más rápida | Acelera el proceso general de sinterización |

¿Listo para optimizar su proceso de sinterización? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a la ciencia de los materiales. Nuestra línea de productos —incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD— está diseñada para soportar la sinterización activada con un control preciso de la temperatura y una profunda personalización. Ya sea que su objetivo sea reducir las temperaturas de sinterización, lograr la máxima densidad o preservar microestructuras finas, nuestra experiencia garantiza el éxito de su laboratorio. Contáctenos hoy para discutir cómo podemos satisfacer sus necesidades experimentales únicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores