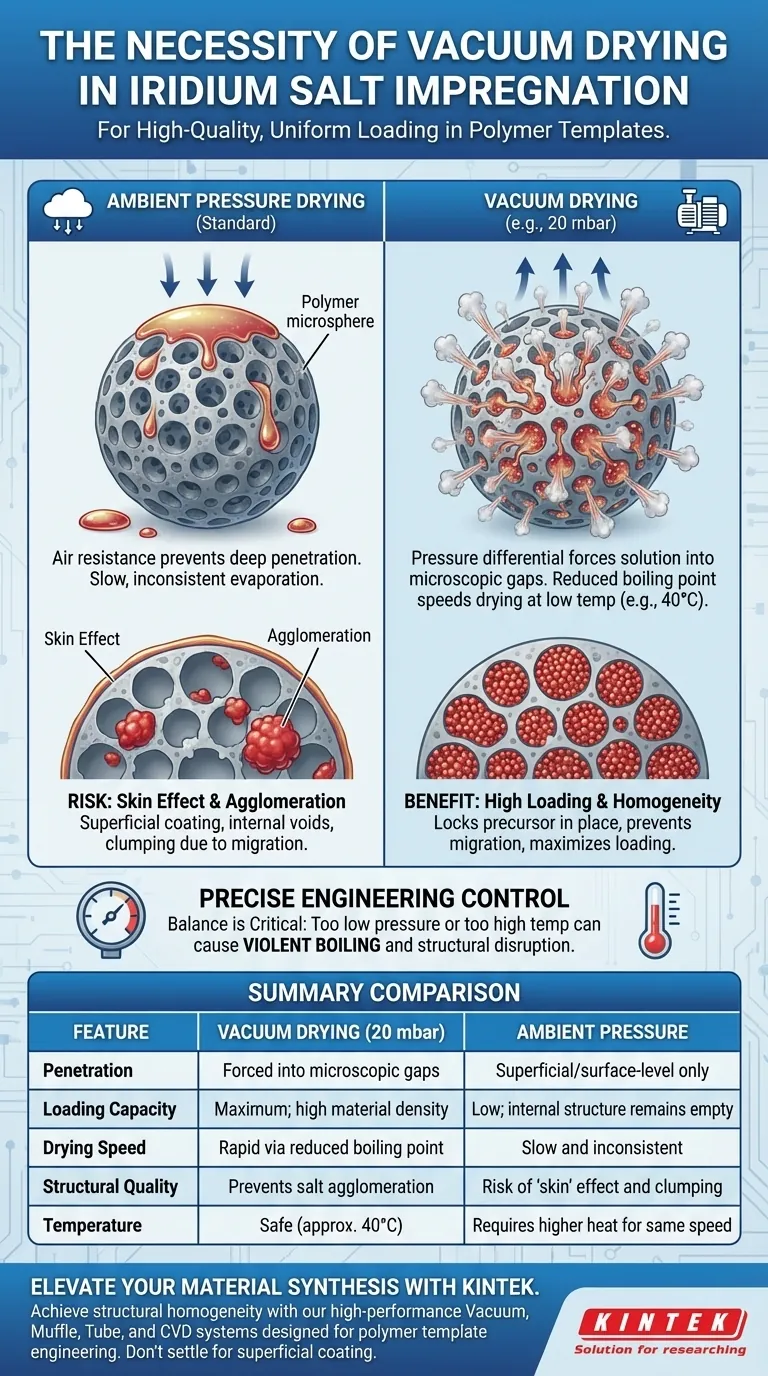

Un aparato de secado al vacío es obligatorio para el proceso de impregnación de precursores de sal de iridio porque altera fundamentalmente la física de cómo el líquido interactúa con la plantilla porosa. Al operar a una presión reducida, específicamente alrededor de 20 mbar, fuerza simultáneamente la solución de acetato de iridio en los huecos microscópicos entre las microesferas de polímero y acelera la eliminación del disolvente.

Utilizar un entorno de baja presión es el método definitivo para introducir el precursor de iridio en las estructuras de poros complejas. Asegura una alta carga de material y una distribución uniforme, factores críticos para prevenir defectos estructurales durante la transformación final.

La Mecánica de la Impregnación al Vacío

Aceleración de la Penetración de la Solución

La barrera física principal en este proceso es la dificultad de introducir una solución líquida en los pequeños huecos. El aparato de vacío elimina la resistencia del aire dentro de la plantilla.

Esto crea un diferencial de presión que atrae activamente la solución de acetato de iridio hacia los huecos diminutos entre las microesferas de polímero.

Facilitación de la Evaporación Rápida

A presión atmosférica estándar, la evaporación del disolvente puede ser lenta e inconsistente. Al reducir la presión a aproximadamente 20 mbar, el punto de ebullición del disolvente desciende significativamente.

Esto permite una evaporación eficiente a temperaturas moderadas, como 40 grados Celsius, acelerando la fase de secado sin requerir calor excesivo que podría dañar el polímero.

Garantía de Calidad y Uniformidad del Material

Logro de Alta Capacidad de Carga

Para crear un producto final eficaz, es necesario maximizar la cantidad de iridio depositado dentro de la plantilla.

El entorno de vacío asegura que la solución precursora ocupe el volumen máximo disponible dentro de la estructura de poros, lo que conduce a una capacidad de carga superior.

Prevención de la Aglomeración Macroscópica

Uno de los mayores riesgos en la impregnación de precursores es la tendencia de las sales metálicas a agruparse a medida que se secan.

El secado rápido asistido por vacío fija rápidamente el precursor de iridio en su lugar. Esto evita que la solución migre y se acumule, lo que de otro modo causaría aglomeración macroscópica y propiedades de material desiguales.

Comprensión de los Riesgos del Secado Inadecuado

La Trampa de la Presión Ambiental

Intentar este proceso sin vacío a menudo resulta en un recubrimiento superficial. La tensión superficial puede impedir que la solución entre en los poros más profundos de la plantilla de polímero.

Esto conduce a un efecto de "piel" donde la capa exterior está recubierta, pero la estructura interna permanece vacía, desperdiciando el potencial de la plantilla.

Equilibrio de la Velocidad de Evaporación

Si bien el vacío acelera la evaporación, hay un equilibrio que mantener. Las condiciones (por ejemplo, 40 °C a 20 mbar) son específicas por una razón.

Si la presión es demasiado baja o la temperatura demasiado alta, el disolvente puede hervir violentamente, lo que podría alterar la delicada disposición de las microesferas de polímero antes de que la estructura se fije.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es la Homogeneidad Estructural: Asegúrese de mantener una presión negativa constante para evitar que el precursor migre y forme grumos (aglomeración) durante el secado.

Si su enfoque principal es Maximizar el Potencial Catalítico: Utilice el aparato de vacío para introducir la solución profundamente en los huecos de las microesferas, asegurando la mayor capacidad de carga posible del material de iridio activo.

Al controlar el entorno de presión, transforma un simple paso de secado en un control de ingeniería preciso para la calidad del material.

Tabla Resumen:

| Característica | Secado al Vacío (20 mbar) | Secado a Presión Ambiental |

|---|---|---|

| Penetración | Forzada en huecos microscópicos | Solo superficial |

| Capacidad de Carga | Máxima; alta densidad de material | Baja; la estructura interna permanece vacía |

| Velocidad de Secado | Rápida por punto de ebullición reducido | Lenta e inconsistente |

| Calidad Estructural | Previene la aglomeración de sal | Riesgo de efecto "piel" y aglomeración |

| Temperatura | Segura (aprox. 40 °C) | Requiere mayor calor para la misma velocidad |

Mejore su Síntesis de Materiales con KINTEK

Lograr la homogeneidad estructural en la impregnación de sales de iridio requiere un control preciso de la presión y la temperatura. KINTEK proporciona las soluciones de laboratorio de alto rendimiento necesarias para dominar estos procesos complejos. Respaldados por I+D y fabricación de expertos, ofrecemos una gama completa de sistemas personalizables de vacío, mufla, tubo y CVD diseñados para satisfacer las necesidades únicas de la ingeniería de plantillas de polímero. No se conforme con un recubrimiento superficial: asegure la máxima carga y el potencial catalítico con nuestros hornos de alta temperatura diseñados con precisión. ¡Póngase en contacto con los expertos de KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Sebastian Möhle, Peter Strasser. Iridium Oxide Inverse Opal Anodes with Tailored Porosity for Efficient PEM Electrolysis. DOI: 10.1002/adfm.202501261

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué se requiere gas argón de alta pureza durante la calcinación de materiales TiO2/MoSe2? Proteja la integridad de su sensor

- ¿Qué papel juega el control preciso de la temperatura en las pruebas de lixiviación de residuos nucleares? Garantizar evaluaciones de seguridad precisas

- ¿Cuáles son las ventajas de la unión TLP asistida por corriente eléctrica? Maximizar la eficiencia para la unión de Inconel 718

- ¿Cuál es el papel del equipo de impregnación por vacío y presión en la síntesis de Fe3O4? Ingeniería de Fibra de Madera Magnética Maestra

- ¿En qué se diferencia un horno de carga discontinua de un horno continuo? Elija el horno adecuado para sus necesidades de producción

- ¿Cuál es la función principal de las matrices de vidrio en la vitrificación de residuos de alta actividad? Lograr la inmovilización segura de residuos radiactivos

- ¿Cuál es el mecanismo de la mezcla de vapor y aire utilizada en el proceso de coquización? Guía esencial de reacciones a alta temperatura

- ¿Por qué es necesario un control preciso de la velocidad de calentamiento? Domina el tratamiento térmico del carbón activado con KINTEK