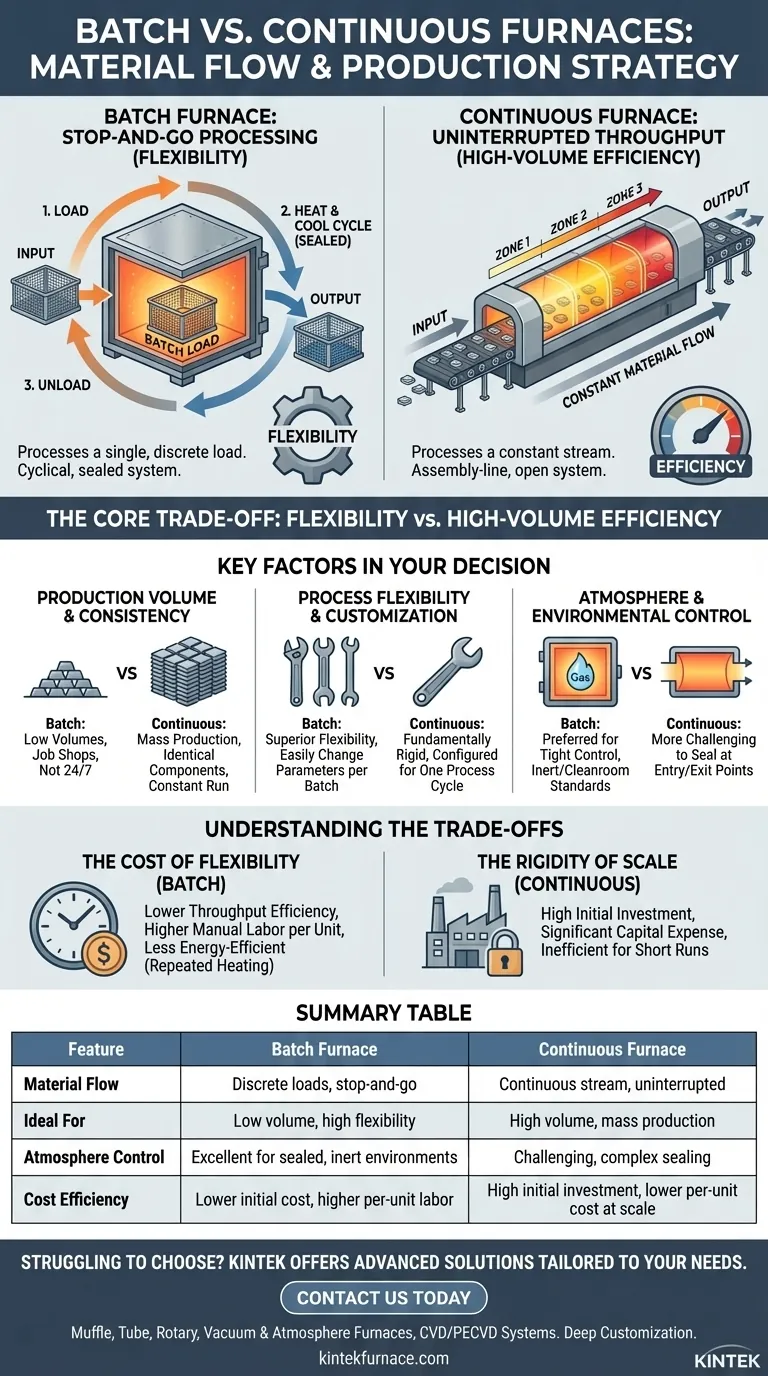

En un nivel fundamental, la diferencia entre estas dos tecnologías radica en cómo manejan el flujo de material. Un horno de carga discontinua procesa una única carga discreta de material a la vez en una cámara sellada, completando un ciclo completo de calentamiento y enfriamiento antes de poder descargarse. Por el contrario, un horno continuo procesa un flujo constante de material que se mueve a través de diferentes zonas de temperatura, entrando por un extremo y saliendo por el otro sin interrupción.

La decisión entre un horno de carga discontinua y uno continuo no se trata de cuál es superior, sino de qué modelo se alinea con su estrategia de producción. La principal compensación es entre la flexibilidad de un horno de carga discontinua y la eficiencia de alto volumen de un horno continuo.

La Diferencia Operativa Fundamental: Flujo del Proceso

Comprender cómo se mueve el material a través de cada horno es clave para comprender sus ventajas y aplicaciones distintas.

El Horno de Carga Discontinua: Procesamiento por Paradas y Arranques

Un horno de carga discontinua opera de forma distinta y cíclica. Se carga un lote completo, o "carga", de material en el horno a la vez.

Luego se sella la cámara y todo el lote se somete a un perfil de tratamiento térmico específico. Una vez que el ciclo se completa y el material se ha enfriado, el horno se abre y se descarga. Este método de "parada y arranque" lo convierte en un sistema sellado, ideal para un control preciso.

El Horno Continuo: Rendimiento Ininterrumpido

Un horno continuo funciona más como una línea de montaje. El material se introduce constantemente por un extremo del horno y se mueve a través de él, típicamente en una cinta transportadora.

A medida que el material avanza, pasa por varias zonas con diferentes temperaturas para lograr el perfil de tratamiento deseado. Los productos terminados se descargan continuamente por el otro extremo. Este diseño está pensado para una operación ininterrumpida y de alto volumen.

Factores Clave en Su Decisión

Su elección estará impulsada por sus necesidades de producción específicas en cuanto a volumen, mezcla de productos y control ambiental.

Volumen y Consistencia de la Producción

Este es el factor decisivo más crítico. Los hornos continuos están diseñados para la producción en masa de componentes idénticos o muy similares. Su eficiencia brilla cuando se utilizan constantemente para producir un alto volumen de un solo tipo de producto.

Los hornos de carga discontinua son más adecuados para volúmenes más bajos, talleres de trabajo o situaciones en las que la producción no es 24/7. Manejan cantidades discretas y pueden apagarse entre ciclos sin una pérdida significativa de eficiencia.

Flexibilidad y Personalización del Proceso

Los hornos de carga discontinua ofrecen una flexibilidad superior. Dado que cada carga es un evento separado, se pueden cambiar fácilmente la temperatura, el tiempo y los parámetros atmosféricos para cada lote. Esto es esencial para las industrias que producen una amplia variedad de piezas o requieren ajustes frecuentes del proceso.

Los hornos continuos son fundamentalmente rígidos. Normalmente están configurados para un ciclo de proceso específico. Cambiar el perfil de temperatura es una tarea importante, lo que los hace inadecuados para ejecuciones de producción variadas o personalizadas.

Atmósfera y Control Ambiental

La naturaleza sellada de un horno de carga discontinua lo convierte en la opción preferida para procesos que requieren una atmósfera inerte estrictamente controlada o estándares de sala limpia. La integridad de la cámara sellada evita la contaminación y garantiza la pureza atmosférica durante todo el ciclo.

Aunque los hornos continuos pueden operar con atmósferas controladas, mantener un sellado perfecto en los puntos de entrada y salida es más desafiante y complejo.

Comprendiendo las Ventajas y Desventajas

Ninguno de los tipos de horno es una solución perfecta para todos los escenarios. Debe sopesar sus compromisos inherentes.

El Costo de la Flexibilidad (Hornos de Carga Discontinua)

La principal desventaja de la flexibilidad de un horno de carga discontinua es una menor eficiencia de rendimiento. La necesidad de cargar, enfriar y descargar en cada ciclo aumenta los requisitos de mano de obra por unidad.

Además, calentar repetidamente el horno desde un estado más frío para cada nueva carga es menos eficiente energéticamente en comparación con un horno continuo que mantiene una temperatura de funcionamiento constante.

La Rigidez de la Escala (Hornos Continuos)

La alta eficiencia de un horno continuo conlleva el costo de una alta inversión inicial y una falta de flexibilidad. Estos sistemas representan un gasto de capital significativo y solo son rentables cuando su alta capacidad se utiliza plenamente.

Hacer funcionar un horno continuo para producciones cortas o con cambios frecuentes es muy ineficiente y anula sus principales ventajas económicas. Exigen un programa de producción estable y de alto volumen para justificarse.

Tomando la Decisión Correcta para Su Objetivo

Seleccione el horno que sirva directamente a su objetivo operativo principal.

- Si su objetivo principal es la flexibilidad del proceso y la personalización del producto: Un horno de carga discontinua es la elección clara, lo que le permite adaptar cada ciclo a diferentes requisitos del producto.

- Si su objetivo principal es la producción en masa de alto volumen y consistente: Un horno continuo ofrecerá una eficiencia superior y menores costos de mano de obra por unidad una vez que esté funcionando a escala.

- Si su objetivo principal es operar en una sala limpia o atmósfera inerte estrictamente controlada: El sistema sellado de un horno de carga discontinua proporciona un control ambiental más fiable para procesos sensibles.

En última instancia, comprender esta distinción fundamental entre flexibilidad y escala le permite alinear su elección de equipo con sus objetivos de producción estratégicos.

Tabla Resumen:

| Característica | Horno de Carga Discontinua | Horno Continuo |

|---|---|---|

| Flujo de Material | Cargas discretas, parada y arranque | Flujo continuo, ininterrumpido |

| Ideal Para | Bajo volumen, alta flexibilidad | Alto volumen, producción en masa |

| Control de Atmósfera | Excelente para ambientes sellados e inertes | Sellado desafiante y complejo |

| Rentabilidad | Menor costo inicial, mayor mano de obra por unidad | Alta inversión inicial, menor costo por unidad a escala |

¿Tiene dificultades para elegir el horno adecuado para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar la eficiencia de su producción y lograr resultados superiores con nuestras soluciones expertas!

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo procede típicamente el proceso de trabajo de un horno de tubo de cuarzo? Domine el calentamiento de precisión para materiales avanzados

- ¿Qué sucede con los efectos de la transferencia de calor por convección y radiación a altas temperaturas de los gases del horno? La radiación domina para una calefacción superior.

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Qué es un horno tubular de cuarzo y cuál es su uso principal? Esencial para el procesamiento controlado a alta temperatura

- ¿Qué es un Horno de Tubo de Cuarzo y cuál es su función principal? Esencial para la observación de materiales en tiempo real