En esencia, el proceso de trabajo de un horno de tubo de cuarzo implica colocar una muestra dentro de un tubo sellado, controlar con precisión la temperatura y el entorno atmosférico, y luego dejar que se enfríe bajo condiciones controladas. Este método es fundamental para crear y tratar materiales avanzados donde la pureza y la integridad estructural son primordiales.

Un horno de tubo de cuarzo es más que un simple horno; es un entorno autosuficiente y altamente controlado. Su función principal es aislar una muestra de reacciones atmosféricas no deseadas mientras se somete a un ciclo térmico preciso y uniforme.

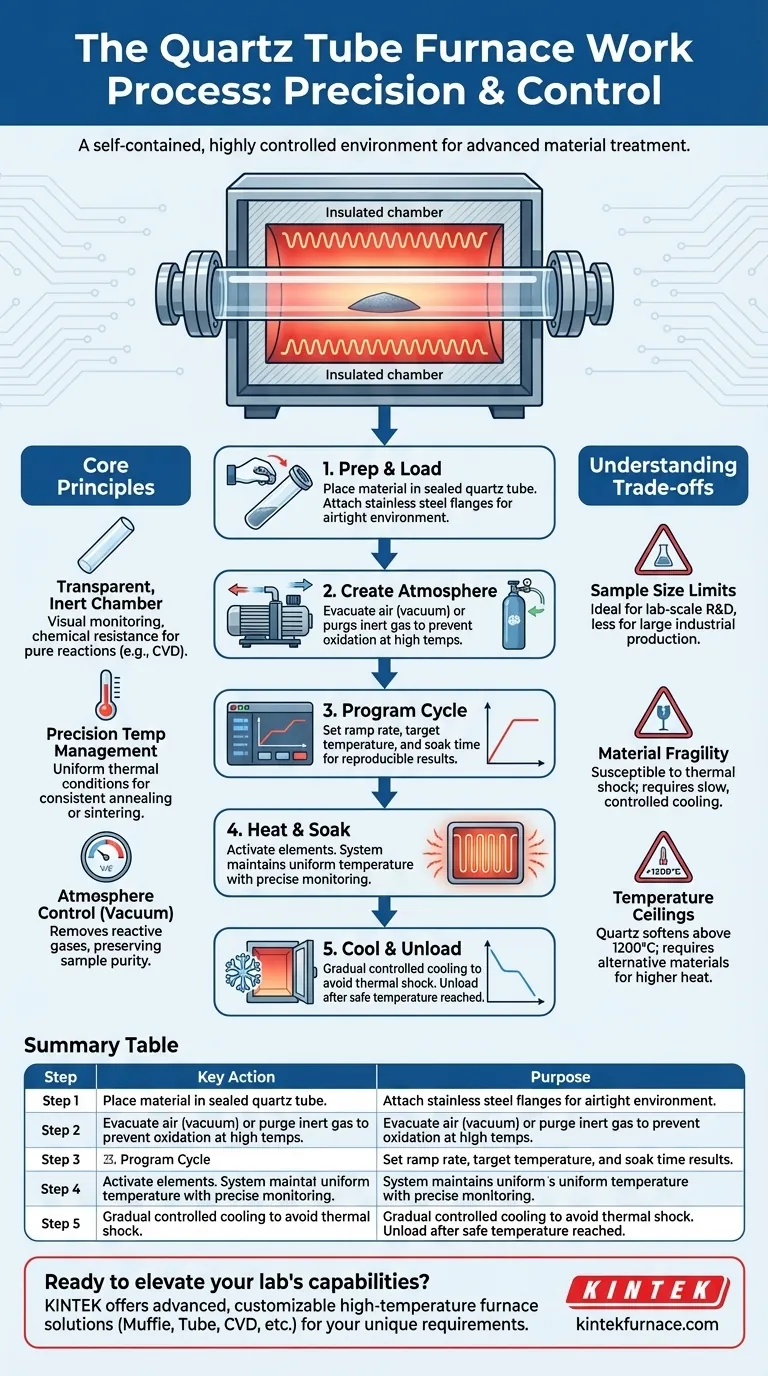

Deconstruyendo el Flujo de Trabajo: Una Guía Paso a Paso

El funcionamiento de un horno de tubo de cuarzo sigue un proceso deliberado de múltiples etapas diseñado para la precisión y la repetibilidad. Cada paso cumple una función crítica para lograr las propiedades deseadas del material.

Paso 1: Preparación y Carga de la Muestra

Antes de que comience el calentamiento, el material o la muestra se coloca con cuidado dentro del tubo de cuarzo. El tubo en sí actúa como la cámara de reacción. Para los procesos que requieren vacío o un gas específico, se acoplan bridas de sellado de acero inoxidable a ambos extremos del tubo para garantizar un ambiente hermético.

Paso 2: Creación de la Atmósfera Controlada

Una vez sellado, se modifica el ambiente dentro del tubo. Se puede utilizar una bomba de vacío para evacuar el aire, evitando que la muestra se oxide o reaccione con los gases atmosféricos a altas temperaturas. Alternativamente, se pueden purgar gases inertes o reactivos específicos en el tubo.

Paso 3: Programación del Ciclo Térmico

Utilizando el sistema de control del horno, el operador establece la temperatura objetivo, la velocidad de aumento de la temperatura (la tasa de rampa) y la duración durante la cual el horno mantendrá su temperatura máxima (el tiempo de remojo). Esta programabilidad es clave para obtener resultados reproducibles.

Paso 4: Fase de Calentamiento y Remojo

Se activan los elementos calefactores que rodean el tubo de cuarzo. El sistema de control monitorea continuamente la temperatura y ajusta la potencia para seguir con precisión el perfil programado. Características como el aislamiento de doble pared minimizan la pérdida de calor, garantizando la eficiencia energética y la estabilidad de la temperatura.

Paso 5: Enfriamiento Controlado y Descarga

Una vez finalizada la fase de remojo, se apagan los elementos calefactores. Se deja que el horno se enfríe gradualmente hasta temperatura ambiente. Este enfriamiento controlado es crucial para prevenir el choque térmico, que podría agrietar el tubo de cuarzo o dañar la muestra. Solo después de que se haya enfriado es seguro ventilar el sistema y retirar el material procesado.

Los Principios Fundamentales de Operación

Comprender por qué funciona un horno de tubo de cuarzo de la manera en que lo hace es clave para usarlo de manera efectiva. Su diseño se basa en algunos principios fundamentales que permiten el procesamiento de materiales de alto rendimiento.

El Tubo de Cuarzo: Una Cámara Transparente e Inerte

Se utiliza cuarzo porque es químicamente inerte, lo que significa que no reaccionará con la mayoría de las sustancias incluso a temperaturas extremas. Su transparencia es una ventaja única, ya que permite a los investigadores monitorear visualmente el proceso en tiempo real, lo cual es invaluable para aplicaciones como la Deposición Química de Vapor (CVD).

Gestión Precisa de la Temperatura

La capacidad del horno para alcanzar y mantener una temperatura uniforme es fundamental. Un sistema de control sofisticado mide continuamente el calor dentro de la cámara y realiza microajustes, asegurando que toda la muestra experimente exactamente las mismas condiciones térmicas para procesos como el recocido o la sinterización.

Control de Atmósfera: La Ventaja del Vacío

Operar en un vacío o en un entorno de gas específico es una característica principal. Eliminar el oxígeno y otros gases reactivos del aire previene cambios químicos no deseados en la muestra, preservando su pureza y propiedades previstas.

Comprender las Compensaciones

Aunque potente, un horno de tubo de cuarzo es una herramienta especializada con limitaciones inherentes que debe considerar.

Limitación: Tamaño de la Muestra y Rendimiento

El diámetro del tubo de cuarzo limita naturalmente el tamaño y el volumen de la muestra que se puede procesar a la vez. Esto lo hace ideal para la investigación y el desarrollo a escala de laboratorio, pero menos adecuado para la producción industrial a gran escala.

Limitación: Fragilidad del Material

El cuarzo es una forma de vidrio y es inherentemente quebradizo. Es susceptible de agrietarse por impacto mecánico o cambios rápidos de temperatura (choque térmico). Esto requiere un manejo cuidadoso y la adhesión a ciclos de enfriamiento lentos y controlados.

Limitación: Límites de Temperatura

Aunque es capaz de superar los 1000 °C, el cuarzo comienza a ablandarse a temperaturas muy altas (generalmente por encima de los 1200 °C). Para aplicaciones que requieren un calor aún mayor, se deben utilizar tubos cerámicos alternativos, como alúmina o corindón.

Tomar la Decisión Correcta para su Objetivo

Seleccione su enfoque operativo basándose en el objetivo principal de su experimento.

- Si su enfoque principal es la síntesis de materiales (p. ej., CVD): Dé prioridad a crear una atmósfera pura y controlada sellando correctamente el tubo y utilizando un vacío o gas de alta pureza.

- Si su enfoque principal es el tratamiento térmico (p. ej., recocido): Aproveche el controlador programable para diseñar un ciclo térmico preciso con velocidades de rampa y enfriamiento controladas para una estructura de material óptima.

- Si su enfoque principal es la investigación exploratoria: Aproveche el tubo de cuarzo transparente para observar visualmente las reacciones, los cambios de fase o el comportamiento de fusión en tiempo real.

Dominar el flujo de trabajo de un horno de tubo de cuarzo le permite diseñar con precisión las propiedades de los materiales avanzados.

Tabla de Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Carga de la Muestra | Colocar el material en el tubo de cuarzo con bridas de sellado |

| 2 | Control de Atmósfera | Evacuar el aire o purgar gases para prevenir la oxidación |

| 3 | Programación Térmica | Establecer la tasa de rampa, la temperatura y el tiempo de remojo |

| 4 | Fase de Calentamiento | Activar los elementos para un control de temperatura uniforme |

| 5 | Fase de Enfriamiento | Enfriamiento gradual para evitar el choque térmico |

¿Listo para elevar las capacidades de su laboratorio con un horno de tubo de cuarzo personalizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para la síntesis de materiales, el tratamiento térmico y más. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y brindarle resultados confiables y adaptados.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión