En esencia, un horno de tubo de cuarzo es una pieza especializada de equipo de laboratorio definida por su capacidad para proporcionar un calor extremadamente alto y uniforme dentro de un ambiente transparente y químicamente no reactivo. Sus características clave son su capacidad de alta temperatura (a menudo superior a 1000°C), la inercia química del tubo de cuarzo, la capacidad de monitorear visualmente los procesos en tiempo real y su capacidad para un control atmosférico y térmico preciso.

Un horno de tubo no es solo un horno de alta temperatura; es un sistema completo diseñado para crear un microambiente perfectamente controlado y aislado. Comprender sus características es comprender cómo manipular la temperatura, la atmósfera y la pureza para procesar materiales sensibles.

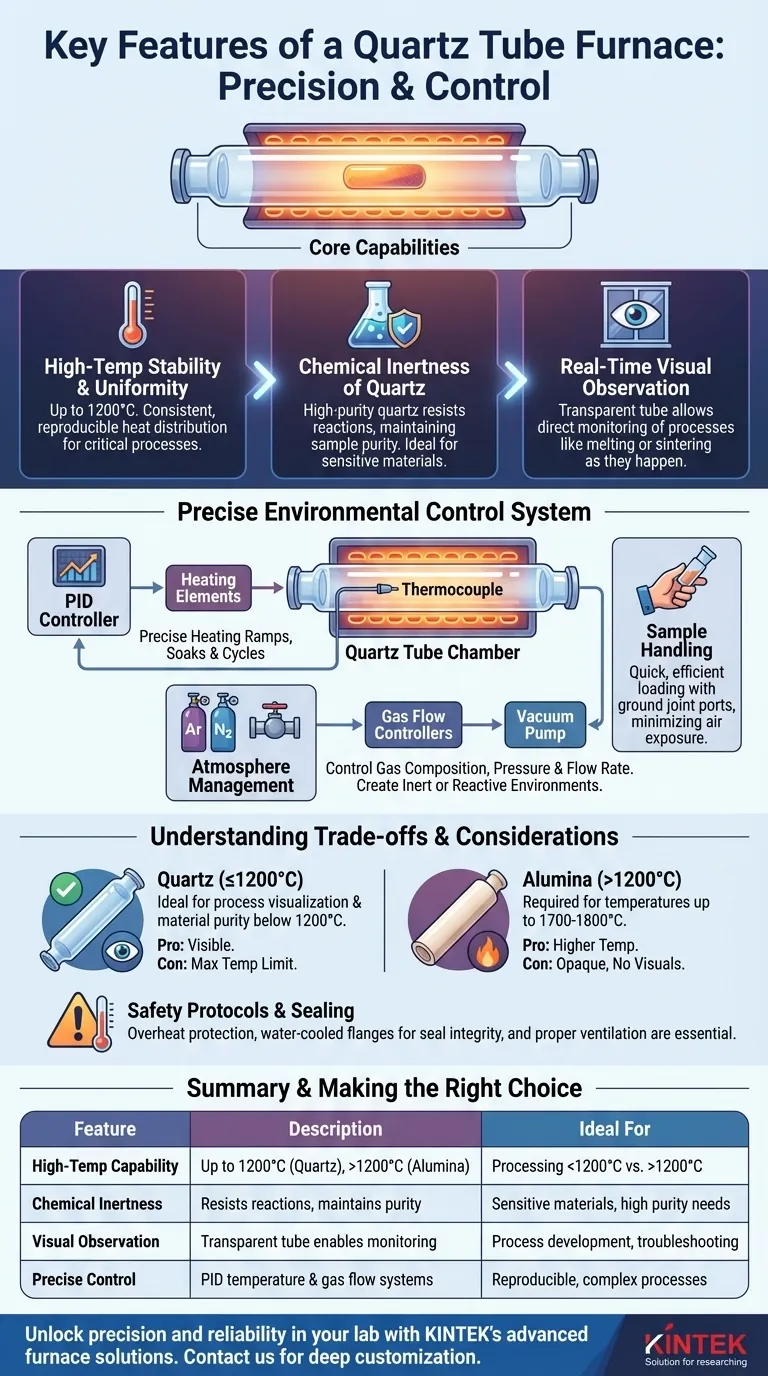

Las capacidades principales de un horno de tubo de cuarzo

El valor principal de un horno de tubo de cuarzo proviene de una combinación única de rendimiento térmico y propiedades del material. Estas características trabajan juntas para permitir procesos que son imposibles en hornos estándar u otros equipos de calentamiento.

Estabilidad y uniformidad a alta temperatura

El horno está diseñado para alcanzar y mantener temperaturas muy altas, frecuentemente hasta 1200°C. Fundamentalmente, los elementos calefactores están dispuestos para asegurar la uniformidad térmica a lo largo de la zona de procesamiento dentro del tubo.

Esta uniformidad es esencial para lograr resultados consistentes y reproducibles, ya sea que esté recociendo una oblea, cultivando un cristal o realizando una síntesis química.

La inercia química del cuarzo

El uso de un tubo de cuarzo de alta pureza es una característica distintiva. El cuarzo (sílice fundida) es altamente resistente al choque térmico y es químicamente inerte, lo que significa que no reaccionará con la gran mayoría de los materiales que se procesan.

Esto asegura que la pureza de la muestra se mantenga, lo cual es crítico en la investigación de semiconductores, el desarrollo de catalizadores y otros campos donde la contaminación puede comprometer los resultados.

Observación visual en tiempo real

A diferencia de los hornos cerámicos o metálicos opacos, la transparencia del tubo de cuarzo permite la observación directa y en tiempo real de la muestra durante el proceso de calentamiento.

Esta retroalimentación visual es invaluable para el desarrollo de procesos, la resolución de problemas y fines educativos. Los investigadores pueden observar cambios de color, fusión, sinterización u otras transformaciones físicas a medida que ocurren.

Un sistema para el control ambiental preciso

Un horno de tubo moderno es más que su cámara de calentamiento y su tubo. Es un sistema integrado donde cada componente contribuye a crear un entorno de procesamiento estrechamente controlado.

Sistemas de control de temperatura

El calentamiento preciso se gestiona mediante un controlador PID (Proporcional-Integral-Derivativo) digital. Esta unidad recibe retroalimentación de un termopar colocado cerca de la muestra y ajusta la potencia de los elementos calefactores para seguir un perfil de temperatura programado con alta precisión.

Esto permite rampas de calentamiento controladas, inmersiones prolongadas a una temperatura específica y ciclos de enfriamiento controlados.

Gestión de la atmósfera

La mayoría de las aplicaciones requieren control sobre el ambiente gaseoso dentro del tubo. Esto se logra utilizando un sistema de bridas, sellos, válvulas y controladores de flujo de gas.

Estos componentes le permiten hacer fluir gases inertes como argón o nitrógeno para prevenir la oxidación, introducir gases reactivos para la deposición química de vapor (CVD) o crear un vacío utilizando una bomba. El sistema se puede configurar para gestionar con precisión la composición del gas, la presión y el caudal.

Manejo y rendimiento de la muestra

Los diseños modernos enfatizan la comodidad del usuario. Características como los puertos de conexión de junta esmerilada y las bridas de sellado bien diseñadas permiten la carga y descarga rápida y fácil de las muestras.

Este diseño no solo mejora la eficiencia, sino que también minimiza el tiempo que el ambiente interno está expuesto al aire ambiente, preservando la integridad del proceso.

Comprender las compensaciones y consideraciones

Si bien es potente, un horno de tubo de cuarzo no es la herramienta adecuada para todas las aplicaciones. Tomar una decisión informada requiere comprender sus limitaciones y alternativas.

Cuarzo vs. alúmina: elegir su tubo

La limitación principal de un tubo de cuarzo es su temperatura máxima de servicio, típicamente alrededor de 1200°C. Para procesos que requieren temperaturas aún más altas (hasta 1700-1800°C), un tubo de alúmina es la alternativa necesaria.

La compensación es la visibilidad. La alúmina es opaca, por lo que se pierde la capacidad de monitorear visualmente el proceso. La alúmina también puede ser más reactiva con ciertos materiales que el cuarzo.

Sellado e integridad del sistema

Lograr un vacío perfecto o un ambiente de gas completamente puro depende enteramente de la calidad de los sellos y las bridas. Las juntas tóricas de silicona pueden degradarse a altas temperaturas, por lo que algunos sistemas incluyen un enfriador de agua de recirculación para enfriar el área de la brida.

Mantener la integridad de estos sellos es un aspecto crítico de la operación, especialmente para procesos altamente sensibles.

Protocolos de seguridad a altas temperaturas

Operar a temperaturas superiores a 1000°C introduce riesgos de seguridad significativos. Las características de seguridad esenciales incluyen la protección contra sobrecalentamiento para apagar el horno en caso de fallo del controlador.

La capacitación adecuada del usuario, el equipo de protección personal (EPP) y una ventilación adecuada son innegociables para una operación segura.

Tomar la decisión correcta para su aplicación

La elección de la configuración del horno debe estar directamente impulsada por las demandas de sus objetivos experimentales o de producción.

- Si su enfoque principal es la visualización del proceso y la pureza del material por debajo de 1200°C: Un horno de tubo de cuarzo es la opción ideal debido a su transparencia e inercia.

- Si su enfoque principal es lograr las temperaturas más altas posibles (por encima de 1200°C): Debe optar por un sistema de horno equipado con un tubo de alúmina, sacrificando la observación visual por la capacidad térmica.

- Si su enfoque principal es trabajar con gases reactivos o alto vacío: Priorice la calidad de las bridas de sellado, los controladores de flujo másico y el sistema de vacío para garantizar un control ambiental preciso.

Al comprender estas características principales y sus compensaciones, puede seleccionar y configurar un sistema de horno de tubo que proporcione el entorno exacto que su trabajo requiere.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Capacidad de alta temperatura | Alcanza hasta 1200°C con calentamiento uniforme para resultados consistentes |

| Inercia química | El tubo de cuarzo resiste reacciones, manteniendo la pureza de la muestra |

| Observación visual en tiempo real | El tubo transparente permite el monitoreo de procesos durante el calentamiento |

| Control preciso de la temperatura | Los controladores PID permiten rampas de calentamiento y mantenimientos precisos |

| Gestión de la atmósfera | Sistemas de flujo de gas y vacío para entornos controlados |

| Manipulación de muestras | Fácil carga/descarga con puertos de junta esmerilada para mayor eficiencia |

Desbloquee la precisión y la fiabilidad en su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de tubo de cuarzo, hornos de mufla, hornos de tubo, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para un control térmico y atmosférico superior. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad