El mecanismo de coquización funciona a través de la oxidación a alta temperatura. Al introducir una mezcla específica de vapor y aire en el reactor, el proceso convierte químicamente los depósitos de carbono sólido en las paredes de los tubos de reacción en gas. Esta reacción despeja eficazmente las obstrucciones físicas que se acumulan durante la operación.

La mezcla de vapor y aire cumple un doble propósito: elimina los depósitos de carbono mediante gasificación y regenera simultáneamente la película protectora de óxido en las superficies de aleación para restaurar la inercia del material.

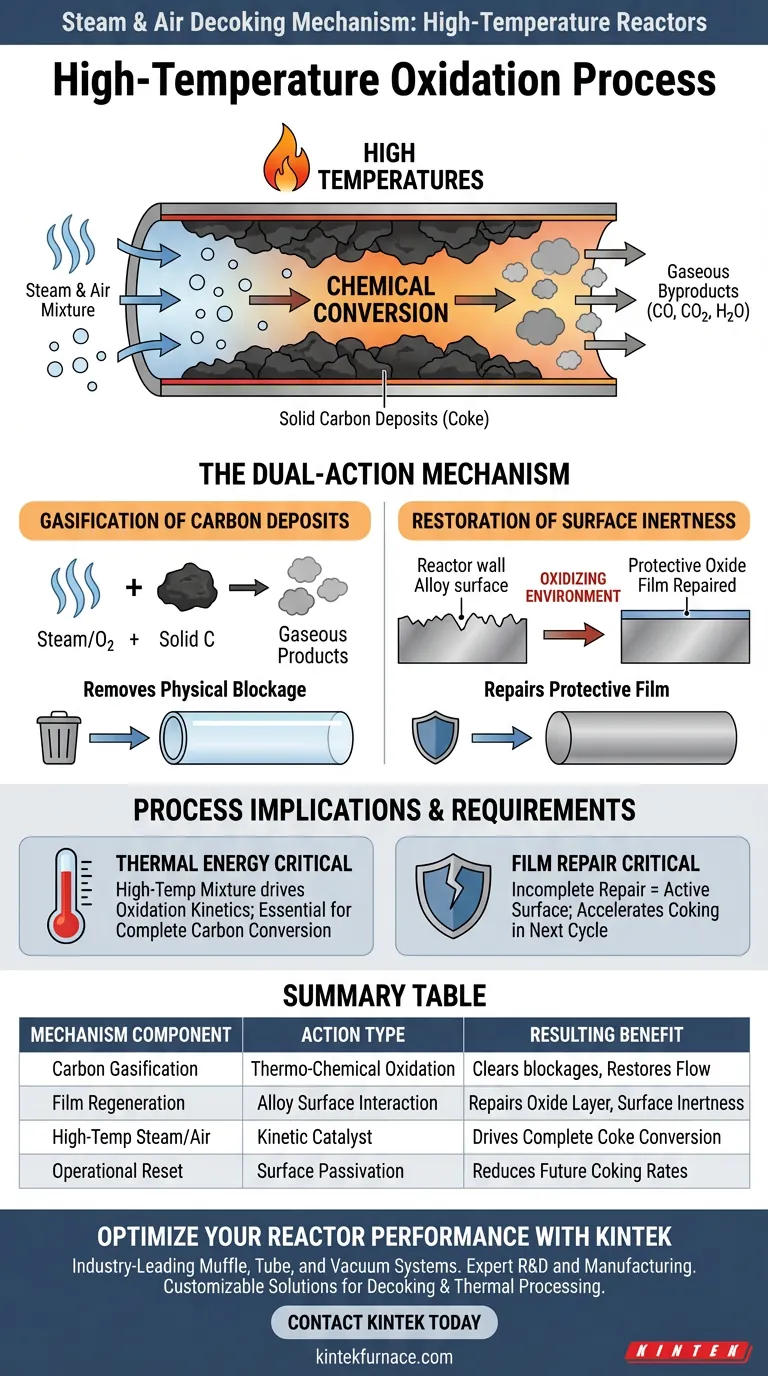

El mecanismo de doble acción

La eficacia de la coquización con vapor y aire radica en su capacidad para abordar tanto la obstrucción física (el coque) como el estado químico del material del reactor (la aleación).

Gasificación de depósitos de carbono

La función principal de la mezcla de vapor y aire es eliminar la obstrucción física.

Cuando se introduce a altas temperaturas, el oxígeno y el vapor reaccionan con el carbono sólido (coque) adherido a las paredes del tubo.

Esta reacción de oxidación transforma el carbono sólido en subproductos gaseosos, lo que permite que sean arrastrados fuera del sistema.

Restauración de la inercia superficial

Eliminar el coque es solo la mitad del requisito; las paredes del reactor también deben prepararse para la próxima operación.

El proceso aprovecha el entorno oxidante para interactuar químicamente con las superficies de aleación expuestas.

Esta interacción repara la película protectora del metal, restaurando la inercia superficial del material.

Este paso es fundamental, ya que una superficie restaurada ayuda a mitigar la formación rápida de coque en el siguiente ciclo de craqueo.

Comprensión de las implicaciones del proceso

Si bien este mecanismo es vital para el mantenimiento del reactor, depende de condiciones operativas estrictas para ser eficaz.

El requisito de energía térmica

Este proceso no es un lavado pasivo; es una reacción termoquímica.

Requiere estrictamente una mezcla a alta temperatura para impulsar la cinética de oxidación. Sin suficiente calor, la conversión de carbono a gas seguirá siendo incompleta.

La criticidad de la reparación de películas

La restauración de la película protectora no es simplemente un subproducto; es una necesidad para la longevidad.

Si el proceso de coquización elimina el carbono pero no repara completamente la película de óxido, la superficie de la aleación puede permanecer activa.

Una superficie activa puede provocar tasas de coquización aceleradas inmediatamente al reiniciar el reactor, lo que reduce la eficiencia del siguiente ciclo.

Garantizar la salud a largo plazo del reactor

Para maximizar los beneficios del proceso de coquización con vapor y aire, alinee su enfoque operativo con las necesidades específicas del ciclo de vida de su reactor.

- Si su enfoque principal es la Restauración del Flujo: Asegúrese de que la temperatura de la mezcla de vapor y aire sea lo suficientemente alta para impulsar la gasificación completa de todos los depósitos de carbono físicos.

- Si su enfoque principal es la Longevidad de los Activos: Priorice la duración y la calidad de la fase de oxidación para garantizar que la película protectora de aleación se regenere completamente antes de volver a la producción.

La coquización eficaz no se trata solo de limpiar tubos; se trata de restablecer la integridad química de las superficies de su reactor.

Tabla resumen:

| Componente del mecanismo | Tipo de acción | Beneficio resultante |

|---|---|---|

| Gasificación de carbono | Oxidación Termoquímica | Despeja obstrucciones físicas y restaura el flujo |

| Regeneración de películas | Interacción de la superficie de aleación | Repara la capa de óxido protectora y la inercia superficial |

| Vapor/aire a alta temperatura | Catalizador cinético | Impulsa la conversión completa de coque sólido a gas |

| Restablecimiento operativo | Pasivación de la superficie | Reduce las tasas de coquización en ciclos posteriores |

Optimice el rendimiento de su reactor con KINTEK

No permita que la acumulación de carbono comprometa la eficiencia de su laboratorio. KINTEK ofrece sistemas líderes en la industria de Mufas, Tubos y Vacío respaldados por I+D y fabricación expertas. Nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de coquización y procesamiento térmico, garantizando tanto la longevidad de los activos como la inercia del material.

¿Listo para mejorar sus capacidades de procesamiento térmico? Contacte a KINTEK hoy mismo para consultar con nuestros expertos sobre la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la importancia del calentamiento programado de un horno de laboratorio para el curado de epoxi-poliimida? Control Térmico Esencial

- ¿Cómo afectan los procesos de horno de alta temperatura a la micro-morfología de las nanofibras de carbono? Domine el control estructural preciso

- ¿Cuál es el efecto sinérgico de las cenizas volantes industriales en los carbonos porosos de pulpa de remolacha? Mejora del rendimiento estructural 3D

- ¿Cuáles son las ventajas de un horno industrial de sobremesa en términos de usabilidad? Mejore la eficiencia del laboratorio con un diseño compacto

- ¿Cómo afecta un horno de laboratorio a los enlaces químicos en los compuestos híbridos? Desbloquee una resistencia superior del material

- ¿Cuál es el propósito de un sistema de advertencia de seguridad en MDR? Garantizar la integridad del reactor y la seguridad del laboratorio

- ¿Cuál es el mecanismo fisicoquímico del ácido fosfórico en la sinterización de cerámica? Domina la densificación de la berlinita

- ¿Por qué es fundamental la precisión del control de temperatura para la superaleación K439B? Tratamiento de solución a 1160 °C.