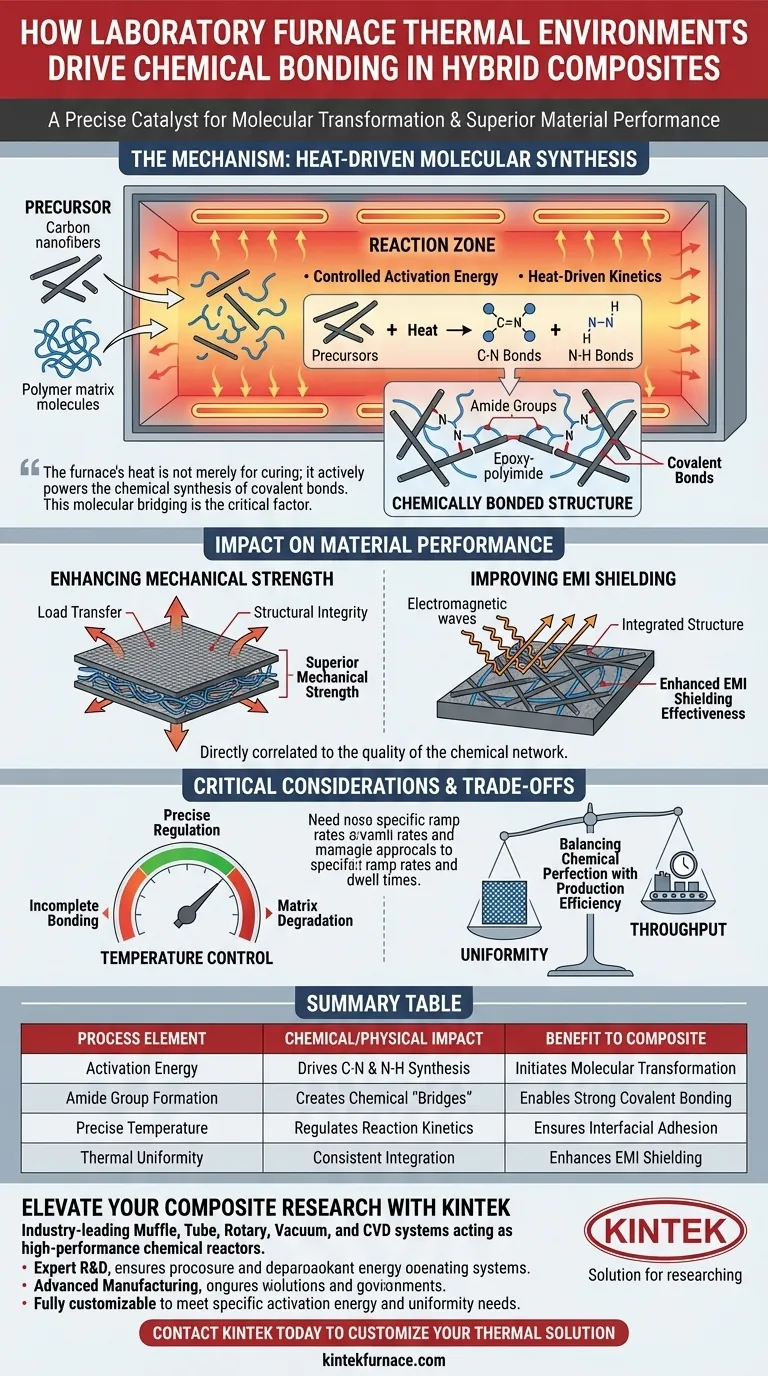

El entorno térmico de un horno de laboratorio actúa como un catalizador preciso para la transformación molecular. Al proporcionar una aplicación controlada de calor, el horno impulsa la formación de grupos funcionales específicos, en particular enlaces C-N, enlaces N-H y grupos amida. Esta entrada de energía es el mecanismo que permite que las nanofibras de carbono modificadas se enlacen químicamente con matrices poliméricas como la epoxi-poliimida.

El calor del horno no es solo para el curado; impulsa activamente la síntesis química de enlaces covalentes. Este puente molecular es el factor crítico que transforma los componentes separados en un compuesto híbrido unificado con propiedades mecánicas y electromagnéticas superiores.

El Mecanismo de Unión Impulsada por el Calor

Facilitación de la Formación Molecular

La función principal del horno es proporcionar la energía de activación necesaria para la síntesis química.

Sin este calor controlado, los materiales precursores permanecerían inertes entre sí. El entorno térmico impulsa la cinética de reacción necesaria para crear grupos funcionales, específicamente enlaces Carbono-Nitrógeno (C-N) y Nitrógeno-Hidrógeno (N-H).

Creación del Puente Químico

La formación de estos grupos da como resultado la creación de grupos amida.

Estos grupos amida sirven como el "puente" químico entre el material de refuerzo y la matriz. Específicamente, facilitan fuertes enlaces covalentes entre las nanofibras de carbono modificadas y la matriz de epoxi-poliimida. Esto transforma la interfaz de una simple mezcla física a una estructura enlazada químicamente.

Impacto en el Rendimiento del Material

Mejora de la Resistencia Mecánica

Los enlaces covalentes formados en el horno aumentan significativamente la integridad estructural del compuesto.

Al bloquear químicamente las nanofibras a la matriz polimérica, se mejora la transferencia de carga. Esto da como resultado un material con una resistencia mecánica mucho mayor en comparación con los compuestos en los que las fibras simplemente están suspendidas en la matriz.

Mejora del Blindaje EMI

Más allá de la resistencia, este proceso de unión mejora las propiedades funcionales del material.

La estructura integrada creada por el horno mejora la capacidad del material para bloquear la interferencia electromagnética. La efectividad del blindaje EMI está directamente correlacionada con la calidad de la red química establecida durante el proceso de calentamiento.

Consideraciones Críticas y Compensaciones

La Precisión del Control de Temperatura

Si bien el horno facilita la unión, el proceso depende en gran medida de una regulación precisa de la temperatura.

Si el entorno térmico varía, la formación de enlaces C-N y N-H puede ser incompleta, lo que lleva a una débil adhesión interfacial. Por el contrario, un calor excesivo podría degradar la matriz polimérica antes de que los enlaces se formen por completo.

Uniformidad vs. Rendimiento

Lograr un "entorno térmico controlado" a menudo requiere velocidades de rampa más lentas o tiempos de permanencia específicos para garantizar la uniformidad en toda la matriz.

Este enfoque en la perfección química puede aumentar el tiempo de procesamiento. Los operadores deben equilibrar la necesidad de maximizar la densidad de enlaces covalentes con la eficiencia del ciclo de producción.

Tomando la Decisión Correcta para su Objetivo

Para aprovechar eficazmente el entorno térmico para compuestos híbridos, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la durabilidad mecánica: Asegúrese de que el perfil del horno esté optimizado para maximizar el rendimiento de la formación de grupos amida, ya que estos enlaces covalentes dictan la capacidad de carga de la interfaz.

- Si su enfoque principal es el blindaje EMI: Priorice la uniformidad térmica para garantizar que las nanofibras de carbono se integren químicamente de manera uniforme en toda la matriz, evitando brechas en la protección.

El horno no es solo un calentador; es un reactor químico que dicta el rendimiento final de su compuesto híbrido.

Tabla Resumen:

| Elemento del Proceso | Impacto Químico/Físico | Beneficio para el Compuesto |

|---|---|---|

| Energía de Activación | Impulsa la síntesis de enlaces C-N y N-H | Inicia la transformación molecular |

| Formación de Grupos Amida | Crea "puentes" químicos | Permite fuertes enlaces covalentes |

| Temperatura Precisa | Regula la cinética de reacción | Garantiza la adhesión interfacial |

| Uniformidad Térmica | Integración consistente de fibra-matriz | Mejora la efectividad del blindaje EMI |

Mejore su Investigación de Compuestos con KINTEK

La unión química precisa requiere un control térmico inflexible. KINTEK proporciona sistemas líderes en la industria de Muffle, Tubo, Rotatorios, Vacío y CVD diseñados para actuar como reactores químicos de alto rendimiento para sus proyectos de compuestos híbridos más exigentes.

Respaldados por I+D experta y fabricación avanzada, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus necesidades específicas de energía de activación y uniformidad de temperatura. Ya sea que esté optimizando la densidad de grupos amida o mejorando el blindaje EMI, KINTEK ofrece la precisión que sus materiales merecen.

Contacte a KINTEK Hoy para Personalizar su Solución Térmica

Guía Visual

Referencias

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno de caída de alta precisión? Simulación de la cinética de fundición flash

- ¿Cómo contribuye el DTA a determinar los parámetros de procesamiento para aleaciones de Ge-Se-Tl-Sb? Optimice su análisis térmico

- ¿Cuáles son los beneficios de los hornos de ciclado térmico? Aumente la velocidad, la eficiencia y la durabilidad

- ¿Cómo beneficia el diamante a la tecnología 5G? Desbloquee el máximo rendimiento con una gestión térmica superior

- ¿Qué tipo de horno se eligió para el recocido de materiales a base de silicio y cuáles fueron los requisitos clave? Descubra la solución ideal para un tratamiento térmico preciso

- ¿Cómo contribuye un horno de secado al vacío a la estabilidad de los electrodos de baterías de litio-selenio? Garantiza la pureza y el rendimiento

- ¿Por qué se prefiere un baño de aceite de silicona para el envejecimiento T5 de aleaciones de magnesio HPDC? Calor de precisión para la máxima resistencia

- ¿Cuáles son las ventajas técnicas de utilizar un horno de resistencia de seis zonas en VGF-VB? Desbloquee el crecimiento de precisión