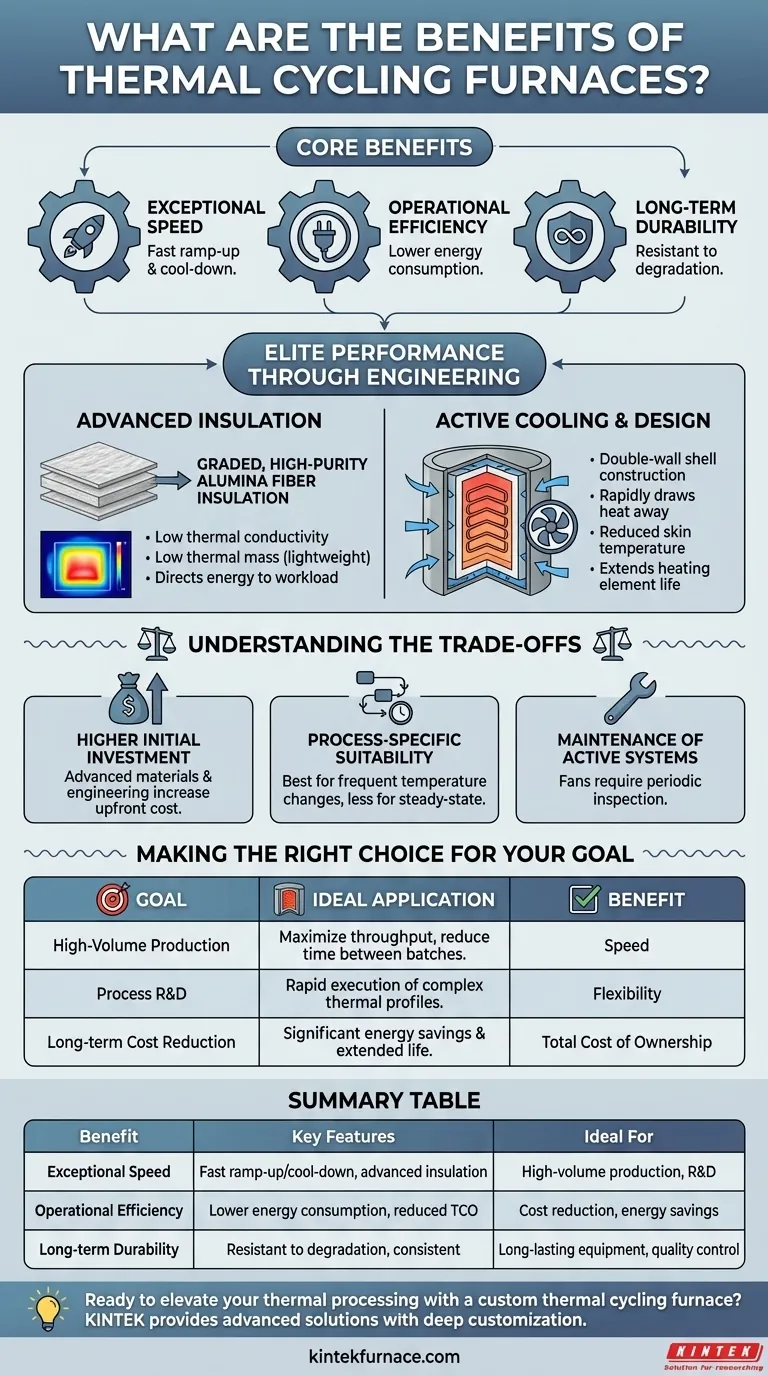

En esencia, los hornos de ciclado térmico proporcionan tres beneficios principales: velocidad excepcional, eficiencia operativa y durabilidad a largo plazo. Lo logran combinando aislamiento avanzado y liviano con sistemas de enfriamiento sofisticados, lo que permite tiempos de rampa ascendente y descendente extraordinariamente rápidos en comparación con los diseños de hornos tradicionales.

La ventaja clave de un horno de ciclado térmico no es solo su velocidad. Es la integración del procesamiento rápido con un menor consumo de energía y una mayor longevidad del equipo, lo que genera un impacto significativo tanto en el rendimiento de la producción como en el costo total de propiedad.

Cómo los hornos de ciclado térmico logran un rendimiento de élite

Los beneficios únicos de estos hornos provienen directamente de su ingeniería especializada y la elección de materiales. Cada componente está diseñado para minimizar la inercia térmica y maximizar el control.

El papel central del aislamiento avanzado

El rendimiento de un horno de ciclado térmico comienza con su paquete de aislamiento. Estos hornos utilizan un aislamiento de fibra de alúmina de alta pureza y gradación.

Este material se elige por dos propiedades críticas: baja conductividad térmica y baja masa térmica (ligero). La baja conductividad evita que el calor escape, mientras que la baja masa significa que se desperdicia muy poca energía calentando las paredes del horno en sí. El resultado es que casi toda la energía se dirige a la carga de trabajo, lo que permite cambios rápidos de temperatura.

Diseñado para durabilidad y consistencia

El aislamiento de fibra de alúmina también es altamente resistente a puntos calientes y degradación con el tiempo. Esto asegura que el horno ofrezca perfiles de calentamiento uniformes y consistentes ciclo tras ciclo, lo cual es fundamental para la repetibilidad del proceso y el control de calidad.

Enfriamiento activo y diseño estructural

El calentamiento rápido es solo la mitad de la ecuación. Para lograr un ciclado rápido, un horno también debe enfriarse rápidamente. Estos hornos cuentan con una construcción de carcasa de doble pared que permite el enfriamiento activo por ventilador.

Este diseño fuerza el aire entre las paredes interior y exterior, extrayendo rápidamente el calor de la cámara del horno. Esto no solo permite un enfriamiento rápido, sino que también mantiene la carcasa exterior a una temperatura superficial reducida, mejorando la seguridad del operador y prolongando la vida útil de los elementos calefactores internos al prevenir el sobrecalentamiento.

Comprender las compensaciones

Aunque son muy efectivos, los hornos de ciclado térmico son una herramienta especializada. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor inversión inicial

Los materiales avanzados y la ingeniería—como el aislamiento de fibra de alta pureza y la construcción de doble pared—a menudo resultan en un precio de compra inicial más alto en comparación con los hornos estándar de ladrillo o fibra de pared simple.

Idoneidad específica del proceso

El beneficio principal es la velocidad. Si su proceso implica mantenimientos de temperatura largos y estables con ciclos infrecuentes, las ventajas del ciclado rápido pueden ser menos significativas. Estos hornos ofrecen el máximo valor en aplicaciones que requieren cambios frecuentes de temperatura.

Mantenimiento de sistemas activos

La inclusión de ventiladores de enfriamiento introduce un sistema mecánico activo. Como cualquier componente de este tipo, estos ventiladores requieren inspección y mantenimiento periódicos para garantizar un funcionamiento fiable, lo que añade un paso que no está presente en hornos más simples con enfriamiento pasivo.

Tomar la decisión correcta para su objetivo

Seleccionar un horno requiere alinear sus capacidades con su objetivo operativo principal.

- Si su enfoque principal es la producción de gran volumen: Un horno de ciclado térmico es ideal para maximizar el rendimiento al reducir drásticamente el tiempo entre lotes.

- Si su enfoque principal es la investigación y el desarrollo de procesos: La capacidad de ejecutar rápidamente perfiles térmicos complejos y de varios pasos hace que estos hornos sean excepcionalmente flexibles para pruebas y ciencia de materiales.

- Si su enfoque principal es la reducción de costos a largo plazo: Los importantes ahorros de energía por ciclo y la vida útil prolongada de los componentes pueden generar un costo total de propiedad más bajo que justifica la inversión inicial.

En última instancia, elegir un horno de ciclado térmico es una decisión estratégica para mejorar la velocidad, la eficiencia y el control de sus operaciones de procesamiento térmico.

Tabla de resumen:

| Beneficio | Características clave | Ideal para |

|---|---|---|

| Velocidad excepcional | Tiempos rápidos de rampa ascendente y descendente, aislamiento avanzado | Producción de gran volumen, I+D |

| Eficiencia operativa | Menor consumo de energía, costo total de propiedad reducido | Reducción de costos, ahorro de energía |

| Durabilidad a largo plazo | Resistente a la degradación, rendimiento consistente | Equipos de larga duración, control de calidad |

¿Listo para elevar su procesamiento térmico con un horno de ciclado térmico personalizado?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden aumentar su velocidad, eficiencia y durabilidad. ¡Optimicemos sus operaciones juntos!

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la necesidad de usar tubos de cuarzo sellados al vacío? Garantizando la integridad en el tratamiento térmico de aleaciones Ti-Cu

- ¿Cuál es la diferencia entre un horno tubular de alúmina y un horno tubular de cuarzo? Elija el horno tubular adecuado para su laboratorio

- ¿Qué factores deben considerarse al comprar un horno de tubo de cuarzo? Asegure un procesamiento confiable a alta temperatura

- ¿Cómo procede típicamente el proceso de trabajo de un horno de tubo de cuarzo? Domine el calentamiento de precisión para materiales avanzados

- ¿Cómo se debe limpiar un horno de tubo de cuarzo? Pasos esenciales para un mantenimiento seguro y libre de contaminación