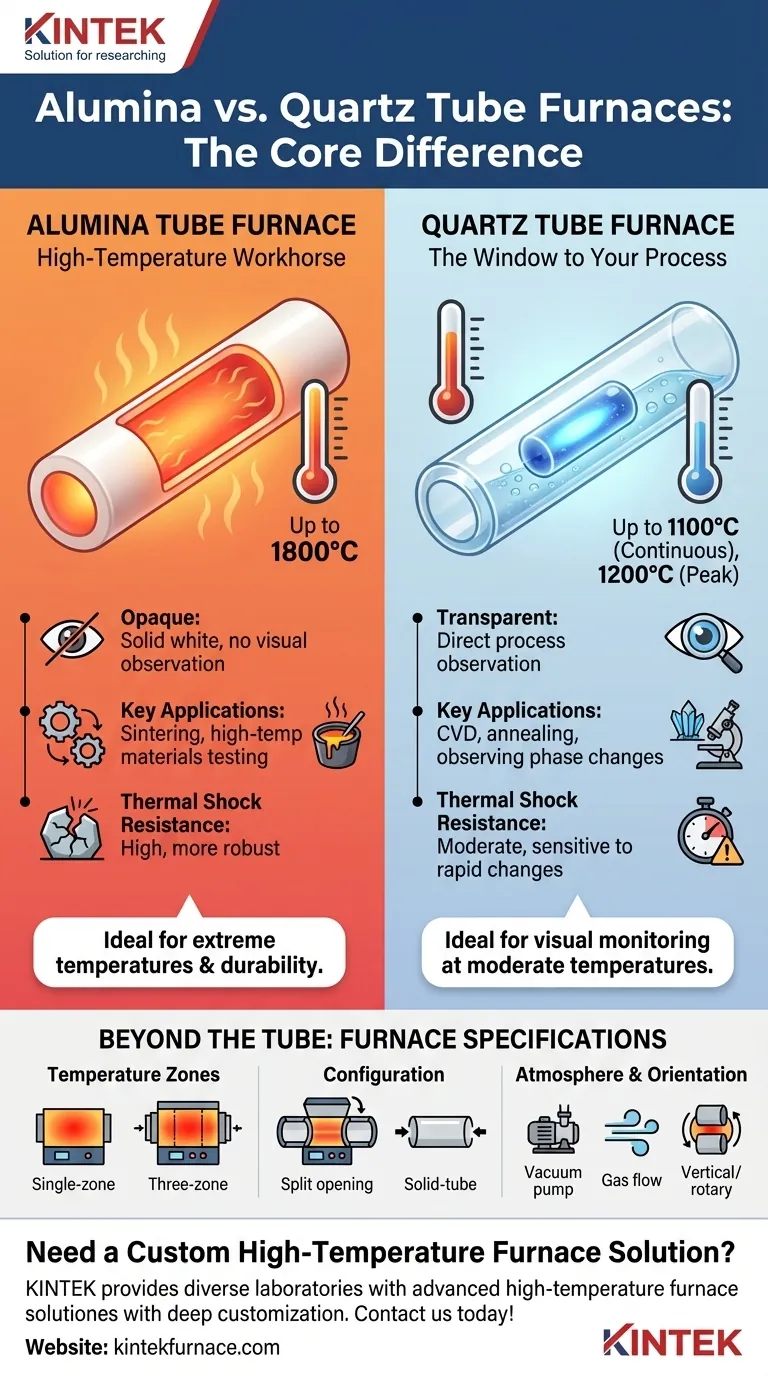

La diferencia fundamental entre un horno tubular de alúmina y un horno tubular de cuarzo radica en el material del tubo de trabajo, que determina su temperatura máxima de funcionamiento, resistencia química y si se puede observar visualmente la muestra durante el procesamiento. Los tubos de alúmina son cerámicas opacas capaces de alcanzar temperaturas muy altas, mientras que los tubos de cuarzo son de vidrio transparente, ideales para aplicaciones de baja temperatura donde la observación directa es crítica.

La decisión no es sobre qué material es "mejor", sino cuál es el correcto para sus necesidades térmicas y observacionales específicas. La alúmina prioriza la estabilidad a alta temperatura por encima de todo, mientras que el cuarzo prioriza el acceso visual directo a temperaturas más moderadas.

La decisión central: Alúmina vs. Cuarzo

En el corazón de cualquier horno tubular se encuentra la cámara cilíndrica donde ocurre el calentamiento. El material de este tubo es el factor más importante que define las capacidades del horno.

Tubos de alúmina: El caballo de batalla de alta temperatura

Los tubos de alúmina están hechos de una cerámica de alta pureza, óxido de aluminio (Al₂O₃). Son completamente opacos, con una apariencia de material blanco sólido.

Su principal ventaja es una temperatura máxima de funcionamiento extremadamente alta. Dependiendo de la pureza, los tubos de alúmina se pueden usar en hornos que alcanzan los 1600°C o incluso los 1800°C.

Esto los hace esenciales para procesos como la sinterización de cerámicas avanzadas, el crecimiento de ciertos cristales y las pruebas de materiales a alta temperatura. También son altamente resistentes a la corrosión química.

Tubos de cuarzo: La ventana a su proceso

Los tubos de cuarzo están hechos de vidrio de sílice fundido de alta pureza. Su característica definitoria es la transparencia óptica.

Esto le permite observar directamente el material dentro del horno durante un ciclo térmico, lo cual es invaluable para procesos como la deposición química de vapor (CVD), la observación de cambios de fase o el recocido de obleas semiconductoras.

La contrapartida de esta transparencia es una temperatura máxima más baja. Los tubos de cuarzo suelen tener un límite de uso continuo alrededor de los 1100°C y un pico a corto plazo de 1200°C. Por encima de esto, el material se ablandará (desvitrificará) y puede fallar.

Comprendiendo las compensaciones críticas

Elegir entre estos materiales implica un claro conjunto de compensaciones de ingeniería. Malinterpretarlas puede llevar a experimentos fallidos o equipos dañados.

Temperatura vs. Observación

Esta es la compensación más sencilla. Si su proceso requiere temperaturas significativamente por encima de los 1200°C, la alúmina es su única opción viable.

Si necesita absolutamente ver su muestra durante el proceso, y la temperatura se mantiene por debajo de los 1100°C, el cuarzo es la elección predeterminada y correcta.

Choque térmico y durabilidad

La alúmina es generalmente más robusta y puede soportar mejor los cambios rápidos de temperatura (choque térmico). Su naturaleza cerámica resistente la hace físicamente duradera.

El cuarzo es más sensible al choque térmico. Calentar o enfriar el tubo demasiado rápido puede hacer que se agriete. Esto requiere una programación más cuidadosa de las tasas de calentamiento y enfriamiento.

Costo y pureza

La alúmina y el cuarzo de alta pureza pueden ser costosos, pero el costo a menudo está dictado más por las dimensiones del tubo y el grado de pureza que por el material base en sí. Siempre verifique que la pureza del tubo sea suficiente para evitar la contaminación de su muestra.

Más allá del tubo: Especificaciones clave del horno

El material del tubo es solo una pieza del rompecabezas. Para seleccionar el horno adecuado, también debe considerar su diseño general y sus características.

Zonas de temperatura y uniformidad

Un horno de una sola zona tiene un conjunto de elementos calefactores, creando una zona caliente en el centro que se estrecha hacia los extremos.

Un horno de tres zonas tiene calentadores centrales y de tapa independientes. Este diseño proporciona una uniformidad de temperatura muy superior a lo largo de toda la longitud calentada, lo cual es crítico para procesar muestras más grandes o cuando la precisión es primordial.

Configuración del horno: Tubo dividido vs. Tubo sólido

Un horno de tubo sólido es un cilindro continuo que se carga insertando la muestra por un extremo.

Un horno de tubo dividido tiene bisagras, lo que permite que todo el horno se abra como una concha. Esto proporciona un acceso mucho más fácil al tubo de trabajo para colocar muestras o integrar configuraciones experimentales complejas.

Orientación y control de la atmósfera

Los hornos pueden orientarse horizontalmente, verticalmente o diseñarse para girar. Los hornos rotatorios se utilizan para mezclar polvos o recubrimientos mientras se calientan.

Además, una característica crítica es el control de la atmósfera. La mayoría de los hornos tubulares pueden sellarse y conectarse a bombas de vacío y líneas de gas, lo que permite el procesamiento en vacío o bajo una atmósfera de gas específica y controlada.

Tomando la decisión correcta para su aplicación

Seleccionar el horno adecuado requiere una comprensión clara de sus objetivos de proceso.

- Si su objetivo principal es alcanzar temperaturas superiores a 1200°C (por ejemplo, sinterización de cerámicas, fusión de metales): La alúmina es la opción necesaria debido a su estabilidad térmica superior.

- Si su objetivo principal es monitorear visualmente un proceso (por ejemplo, deposición química de vapor, observación de cambios de material): El cuarzo es la opción ideal, siempre que su proceso se mantenga por debajo de su límite de temperatura.

- Si su objetivo principal es lograr una uniformidad de temperatura perfecta en una muestra grande: Un horno de tres zonas, independientemente del material del tubo, proporcionará los resultados más precisos.

- Si su objetivo principal es la fácil carga de muestras o el uso de aparatos complejos: Un horno de tubo dividido ofrece una accesibilidad significativamente mejor que un diseño de tubo sólido.

La elección del horno adecuado comienza con el material del tubo, pero se completa al hacer coincidir el diseño general del horno con sus requisitos de proceso específicos.

Tabla resumen:

| Característica | Horno tubular de alúmina | Horno tubular de cuarzo |

|---|---|---|

| Temperatura máxima de operación | Hasta 1800°C | Hasta 1100°C (continuo) |

| Transparencia | Opaco | Transparente |

| Aplicaciones clave | Sinterización de cerámicas, pruebas a alta temperatura | CVD, recocido, observación visual |

| Resistencia al choque térmico | Alta | Moderada |

¿Necesita una solución de horno de alta temperatura personalizada? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?